钻具上扣

钻具上扣

随着油气资源勘探逐渐向深层和超深层发展,钻井装备的自动化、智能化水平不断提高,“钻具上扣”这一工序在钻井工程中扮演着至关重要的角色。钻具上扣工程应用需同时实现密封性、结构完整性和防松脱三大核心目标。

一、什么是钻具上扣?

钻具上扣指的是将钻杆等钻具通过螺纹连接可靠地连接在一起,形成完整的钻柱系统,直接影响钻井安全和效率。传统的液压大钳已经逐步被更高效、自动化的设备所取代——“铁钻工”。铁钻工通过旋扣钳和冲扣钳完成钻具的自动化上卸扣操作,见图1。

二、上扣设备原理

铁钻工主要由两部分组成:

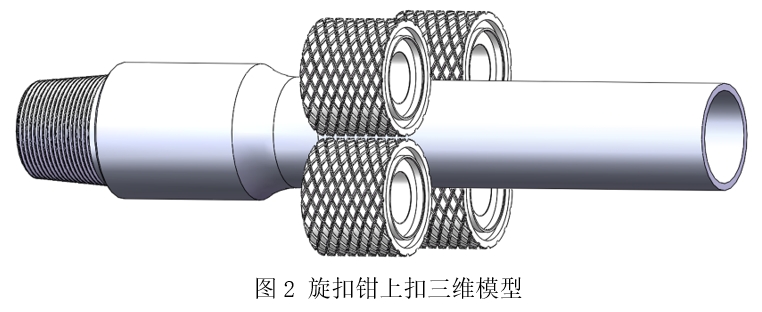

• 旋扣钳(Spinner):利用滚轮夹紧钻杆,通过摩擦力带动钻杆旋转,实现初步旋合,见图2;

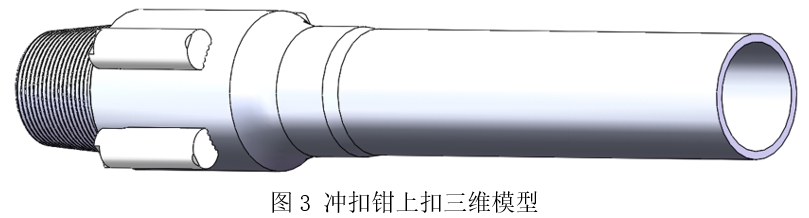

• 冲扣钳(Torque Wrench):通过钳牙夹紧并施加最终扭矩,使螺纹达到标准预紧力,完成紧扣,见图3。

三、为什么夹紧力至关重要?

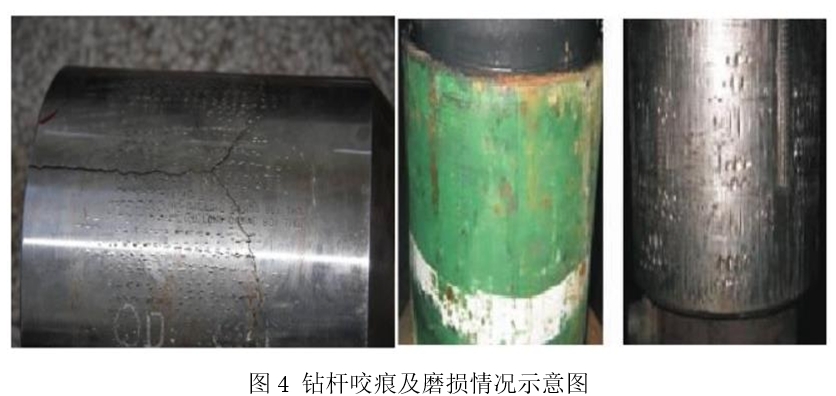

夹紧力是上扣过程中的关键变量,直接影响摩擦力和传递扭矩的能力。夹紧力过小会导致打滑、上扣失败;过大则可能损伤钻具,出现凹痕甚至断裂。钻具在上扣过程中若夹紧力控制不当,会导致接触部位出现应力集中现象,增加失效风险,见图4。美国石油协会(API)和中国国家标准均对上扣扭矩有严格规定,以防止“过紧损螺纹”或“过松导致滑脱”。

四、仿真案例

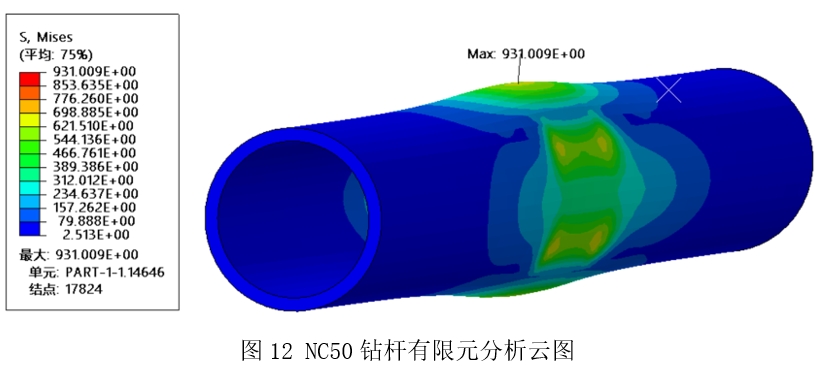

使用 ABAQUS 软件,针对两种常用钻杆(5 1/2FH型和NC50型)进行了弹塑性、接触非线性和屈曲分析,模拟旋扣钳上扣过程,具体建模流程如下:

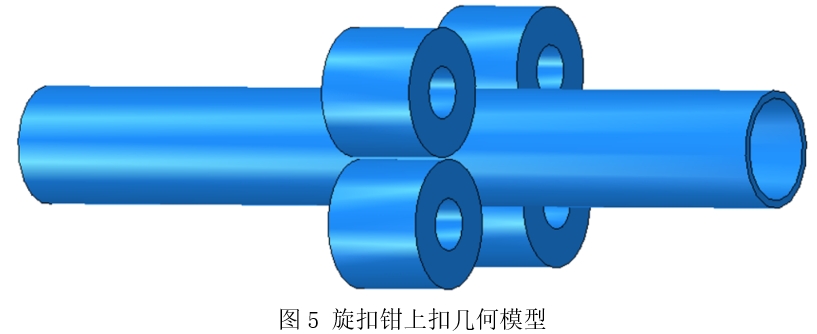

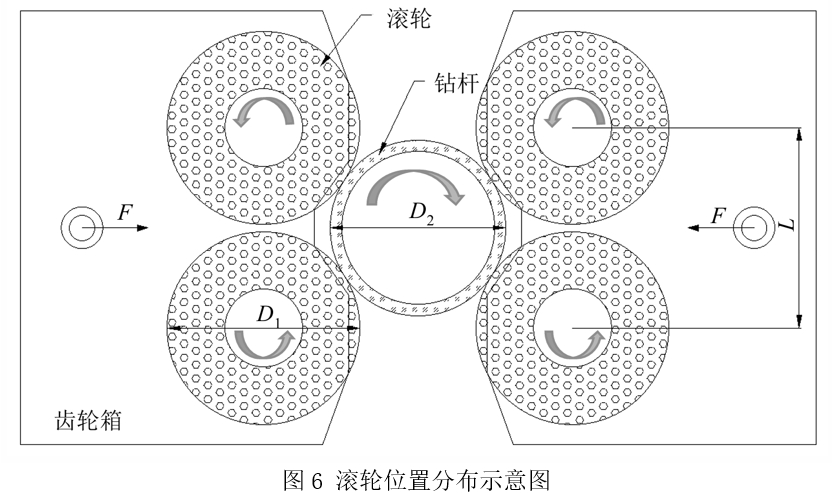

旋扣钳上扣的几何模型如图5所示,滚轮的外边线与钻杆相切,当4个滚轮以滚轮中心轴为旋转轴逆时针旋转时带动钻杆顺时针旋转完成上扣。滚轮在钻杆圆周方向上的分布如图6所示,4个滚轮在钻杆两侧成对夹持,图6中的F是油缸推力通过两侧连杆和平衡架组成的杠杆机构传递给左右齿轮箱的力,代表滚轮对钻杆施加的夹紧力。本章分析的钻杆按旋转台肩式连接类型可分为5 1/2FH和 NC50,这两种钻杆的加厚型式均为内外加厚型,5 1/2FH钻杆的钢级为E,NC50 钻杆的钢级为S。滚轮的直径为D1=153mm,相近的两滚轮中心间隔L=156mm;5 1/2FH 钻杆的外径为D2=139.7mm,壁厚t=9.17mm;NC50钻杆的外径为D2=127mm,壁厚t=9.19mm。

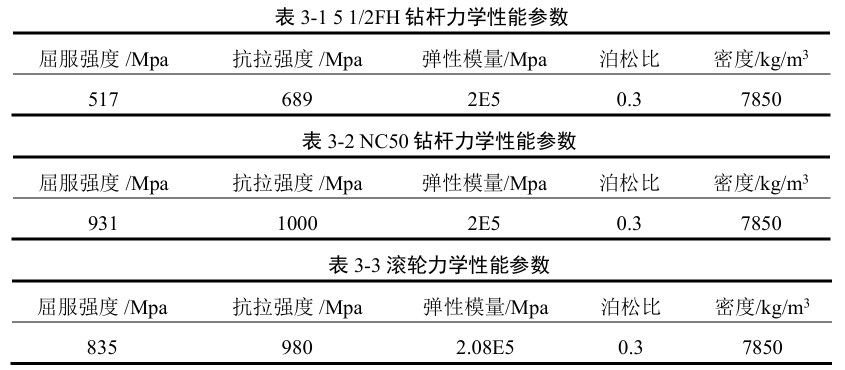

钻杆力学性能参数见表 3-1和表 3-2,滚轮力学性能参数见表 3-3。

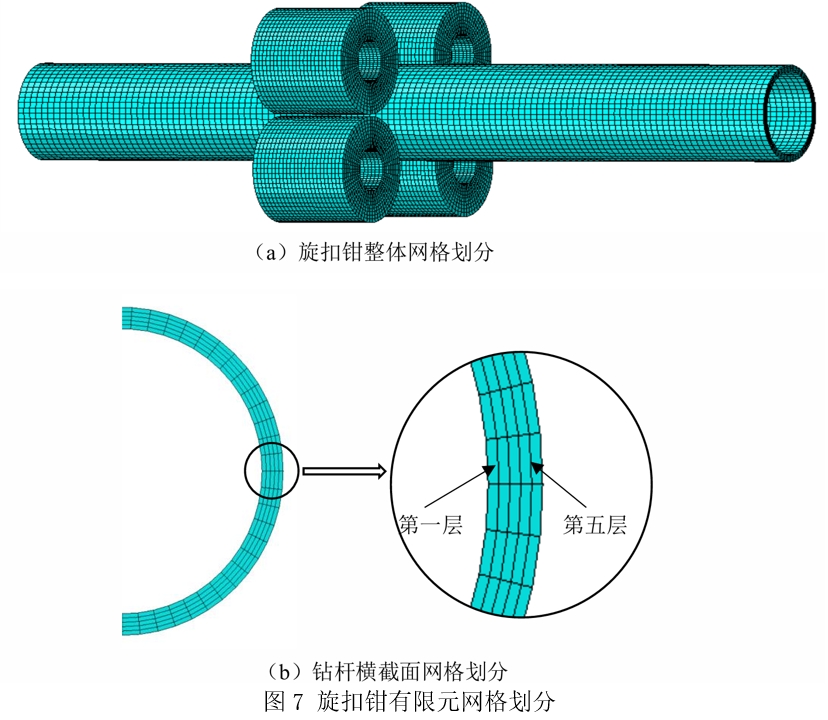

钻杆和滚轮均采用中性轴算法最小化网格过渡,划分出的网格较规整,综合权衡计算精度和计算时间两个因素后的旋扣钳整体网格划分如图7(a)所示,采用结构化划分方法和布种技术,控制钻杆横截面网格层数,将其设置为5层,如图7(b)所示。且约定钻杆内壁为第一层单元,随着径向方向单元 层数的增加,直至钻杆外壁对应第五层单元。

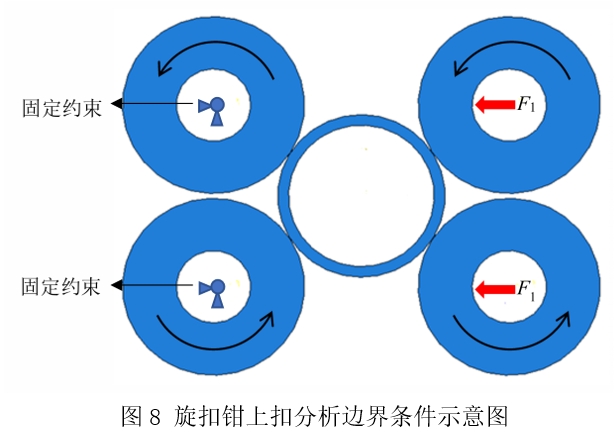

对旋扣钳上扣过程进行弹塑性力学分析,在有限元分析设置中主要分为两步。第一步对钻杆右侧的两滚轮添加竖直方向位移固定、水平方向位移自由的约束,钻杆左侧 的两滚轮添加固定约束,并对钻杆右侧的两滚轮施加水平方向的集中力,实现夹紧钻杆 的过程;第二步在第一步的边界条件基础上,对四个滚轮添加以滚轮中心轴为旋转轴 的逆时针旋转6.28弧度的约束。已知夹紧力F和滚轮上施加的集中力F1存在倍数关系F=2F1,正压力N和夹角θ均可通过计算得到,旋扣钳上扣分析边界条件示意图如图8所示。

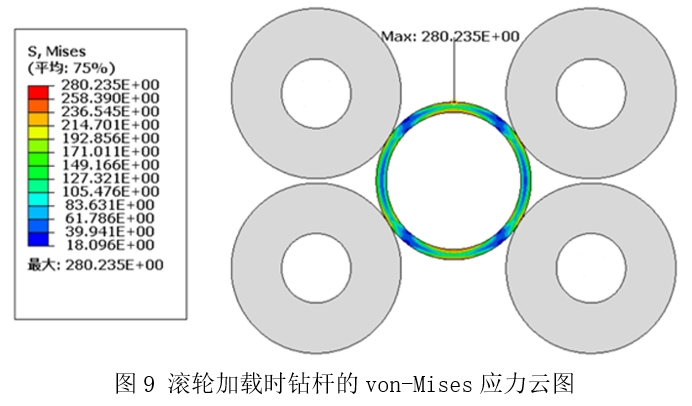

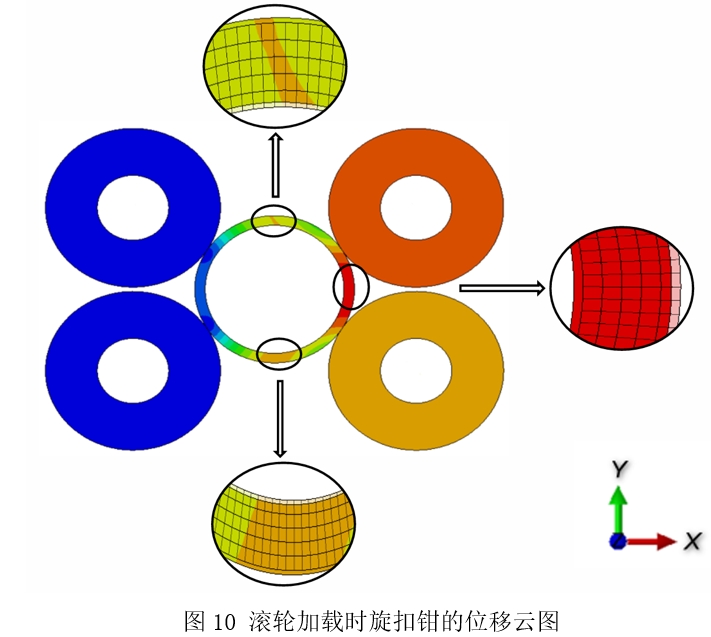

取夹紧力为 150284N进行仿真,滚轮加载时钻杆的应力云图如图9所示。滚轮加载时旋扣钳的位移云图如图10所示。

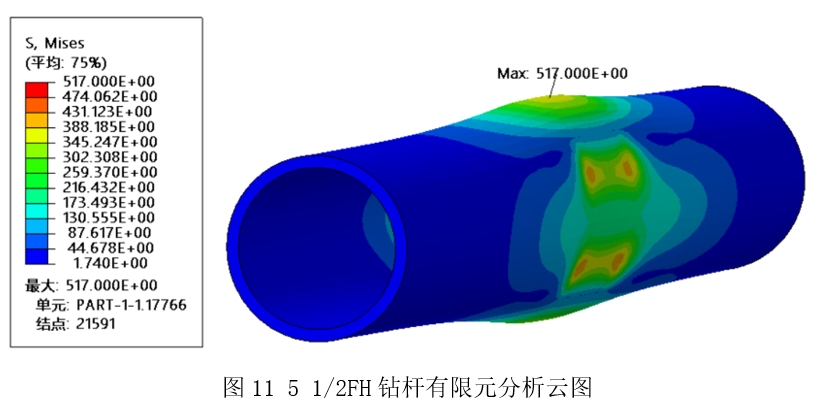

应力危险点的位置对钻杆的失效形式起决定性作用,因此对钻杆危险点位置的研究至关重要。本节对旋扣钳上扣模型进行屈曲分析,以此获得使钻杆失效的极限夹紧力大 小。5 1/2FH钻杆屈曲分析有限元分析云图如图11所示;NC50钻杆屈曲分析有限元分析云图如图12所示。

通过有限元软件非线性屈曲分析计算,得到5 1/2FH钻杆的极限夹紧力为257600N。通过有限元软件非线性屈曲分析计算,得到NC50钻杆的极限夹紧力为480000N。