可变径刮管器

可变径刮管器

海上油气田常用的生产套管为Φ244.5

mm套管或Φ177.8mm尾管,分别下入2趟管柱,对2层套管刮削,效果较好但作业时间长。若采用1趟管柱携带2种尺寸的刮管器,虽然能够节省时间,但2个不同尺寸的刮管器同时入井风险较大。为了有效地提高刮管洗井效率,综合2种方式的优缺点,设计了新型可变径刮管器,实现套管尺寸全覆盖。在刮削完Φ244.5

mm套管后,施加压力使刀片收缩,继续刮削Φ177.8

mm尾管,达到1趟管柱刮削2层套管的目标。

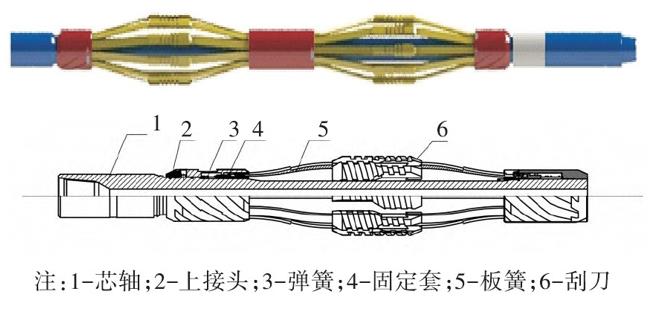

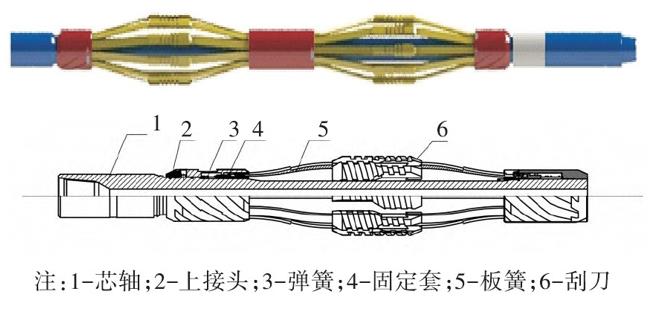

1.1工具结构

可变径刮管器主要由短节、扶正套、刮刀片、板簧、固定销钉、芯轴组成,

通过板簧的压缩实现刀片的收回,适应套管尺寸。其中,板簧是可变径刮管器的核心部件,其主要作用是通过板簧压缩后产生的反力作用在卡瓦,使卡瓦贴紧套管壁,板簧反力的大小直接决定了刮管器刮削力的大小。

1.2 工作原理

将可变径刮管器安装在刮管管柱上,当进入Φ244.5

mm套管中,板簧处于微量压缩状态,刮刀片刮削套管内壁;当刮管器进入Φ177.8

mm套管中,套管内壁对板簧造成径向压缩,刮刀片随之向内收缩,从而适应套管内径,达到1趟管柱刮削清洗多层套管的目的。

1.3 部件设计

1.3.1 刮刀片数量

为了解决刮管器的尺寸适应问题,

研制了可变径环形剃刀刮刀片,通过板簧的压缩实现刀片的收回。以1趟管柱清洁Φ244.5

mm套管与Φ177.8

mm套管为设计依据,刮刀片采用2组刀片、每组10片的环形分布,在Φ177.8

mm套管内1组刀片即可实现360°全周向覆盖,在Φ244.5

mm套管内上下2组刀片交叠5°,可实现全周向覆盖刮管。

1.3.2 刮刀片结构及材质

刮刀片两端大角度倒角,避免遇阻,材质优选20CrMnMo,表面渗氮处理、切削能力好、心部韧性好。

1.3.3 部件连接方式

刮刀片与板簧连接采用“燕尾槽+固定销+弹性挡圈”的固定形式,燕尾槽承受剪切应力。每个刮刀片由2个固定销钉及弹性挡圈固定,

销钉外径17mm, 单个抗剪力6.8 t,密封圈耐温180℃。

芯轴与上下短节采用螺纹连接,扶正套位于芯轴上下,处于自由活动,实现刮管器入井过程中的通畅。

整体连接结构牢固可靠,实现良好的抗拉、抗扭、抗高温性能,满足高温高压深井的使用要求。

可变径刮管器的具体技术参数及主要特点见表1。

参考文献

[1]

王晓,李清涛,刘传刚,刘景超,邢洪宪,王尧,邓晗,姚智翔.可变径刮管器结构设计及测试[J].石油工业技术监督,2022,38(05):25-29.DOI:10.20029/j.issn.1004-1346.2022.05.007.

[2]

葛俊瑞,李三喜,李舜水,邢洪宪.可变径刮管器的评价及应用[J].石油工业技术监督,2018,34(12):13-16.