刮管器

刮管器

完井工具-刮管器:提升油井生产效率的重要工具

套管内壁清洁是井筒内环境良好的重要基础,是套管内作业的安全保障,尤其在完井作业中对工作液清洁、管柱下入摩阻、封隔器密封、钢丝作业、储层保护等有重要影响。通常完井作业的第一步是刮管洗井,根据井下套管型号采用对应尺寸的刮管器进行套管刮削,主要清除套管内壁上的残余水泥、泥块和轧制中产生的毛刺、鳞片、管内防砂射孔时镶在管壁上的毛刺以及生产井套管上的铁锈、水垢、硬石蜡等影响正常施工作业的杂物。

1.刮管器设备的基本原理

1.1刮管器的结构和组成

刮管器通常由以下主要组成部分构成:

1) 刮板(Scraper):刮板是刮管器的主要工作部件,负责将油井内壁的污垢和沉积物清除。刮板一般呈弯曲形状,以适应油井管壁的曲率,并紧密贴合管壁以确保有效刮除。

2) 套管(Casing):套管是刮管器的外壳,用于保护刮板并稳定刮管器在油井中的运行。套管的材料通常是耐腐蚀的金属,以确保刮管器在恶劣井下环境中的长期稳定运行。

3) 弹簧(Spring):弹簧用于提供刮板的弹性支撑力,使刮板能够紧贴油井管壁并跟随管壁的曲线运动。弹簧的选用和设计直接影响刮板的工作性能。

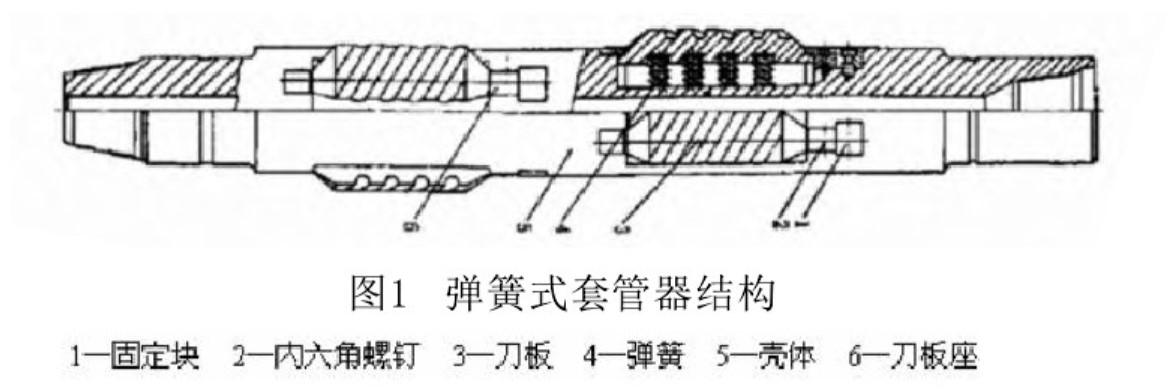

弹簧式刮削器组成结构示意图

1.2工作原理和动力来源

刮管器工作原理图

1) 机械力:刮管器通常是由钻井管柱或油井管道的下行运动产生机械力,将刮板紧贴管壁。在刮板与管壁接触的情况下,油井管道的下行运动将刮板沿着管壁刮除污垢。

2) 动力来源:有些刮管器设备配备了动力来源,如液压、电动或气动驱动装置,以提供额外的刮除能力。这些动力来源可以在特殊情况下,如遇到较顽固的污垢或管道卡阻时,提供更强的动力,保证刮板的有效刮除。

1.3刮管器在油井中的运行方式

刮管器的运行方式取决于具体的工作场景和使用的类型。通常情况下,刮管器的运行方式包括以下几种:

1)下行运行:刮管器通过钻井管柱或油井管道的下行运动进行工作。刮板紧贴管壁,并在管道下行的同时刮除污垢和沉积物。

2)上行运行:在一些特殊情况下,刮管器可以通过钻井管柱或油井管道的上行运动进行工作。刮板紧贴管壁,并在管道上行的同时刮除污垢。

3)循环运行:在某些需要频繁清除污垢的井段,可以通过循环运行刮管器,反复进行刮除,以确保管道的通畅。

2.刮管器设备的作用

2.1清除油井内壁的污垢和沉积物

油井在长期生产过程中,会产生各种污垢、沉积物和杂质,如泥浆残渣、油垢、钙镁硫酸盐等。这些污垢和沉积物会附着在油井套管内壁,导致管道直径减小,产能下降,甚至造成堵塞。刮管器通过刮板紧贴套管内壁,并借助管柱下行或液压、电动等动力来源,将污垢和沉积物彻底清除,保持油井内部通畅。

2.2防止管柱卡阻和漏失

在油井生产过程中,油井管柱运行过程中可能会受到油井内壁的摩擦和卡阻,尤其是在存在污垢和沉积物的情况下。刮管器的刮板能够有效清除油井内壁的障碍物,减少管柱摩擦和卡阻的发生,降低管柱在井内运行的摩擦阻力,提高管柱运行效率,并防止漏失。

2.3维护油井通畅,提高产能

油井内壁的污垢和沉积物会导致油井产能下降,影响油井的正常生产。刮管器的作用是保持油井内部通畅,清除沉积物和杂质,确保油井能够持续高效生产。通过定期或按需使用刮管器,可以维护油井的良好状态,提高产能和产油效率。

2.4延长油井使用寿命

油井内壁的污垢和沉积物会加速套管和管柱的腐蚀和磨损,缩短油井的使用寿命。刮管器的清除作用可以延缓套管和管柱的腐蚀速度,减少管道磨损,从而延长油井的使用寿命,提高资产利用率。

3. 刮管器设备的分类

刮管器设备根据其工作原理和动力来源的不同,可以分为以下几种主要类型:

3.1机械式刮管器:

机械式刮管器是最常见的刮管器类型之一。它主要通过油井管柱的下行运动,利用机械力将刮板紧贴套管内壁,清除油井内的污垢和沉积物。机械式刮管器结构相对简单,操作方便,适用于大多数普通油井。

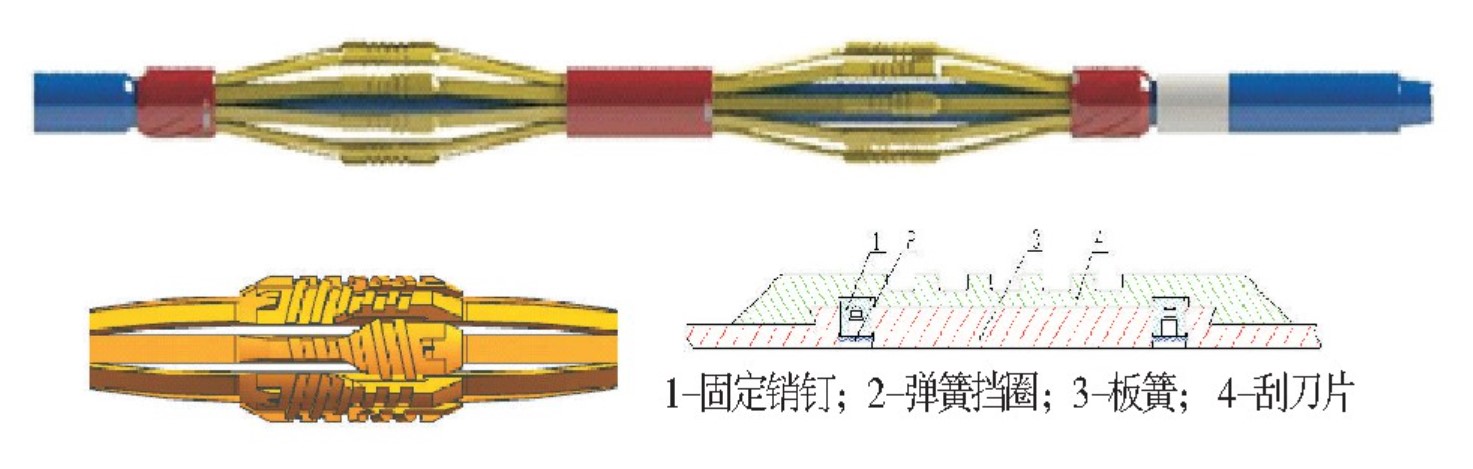

一种可变径刮管器设计原理图

3.2液压式刮管器:

液压式刮管器是一种利用液压动力驱动刮板工作的刮管器。它通常配备液压泵站,通过液压动力将刮板紧贴套管内壁,进行高效的清除作业。液压式刮管器适用于在油井内存在较顽固污垢和沉积物,需要更强力清除的情况。

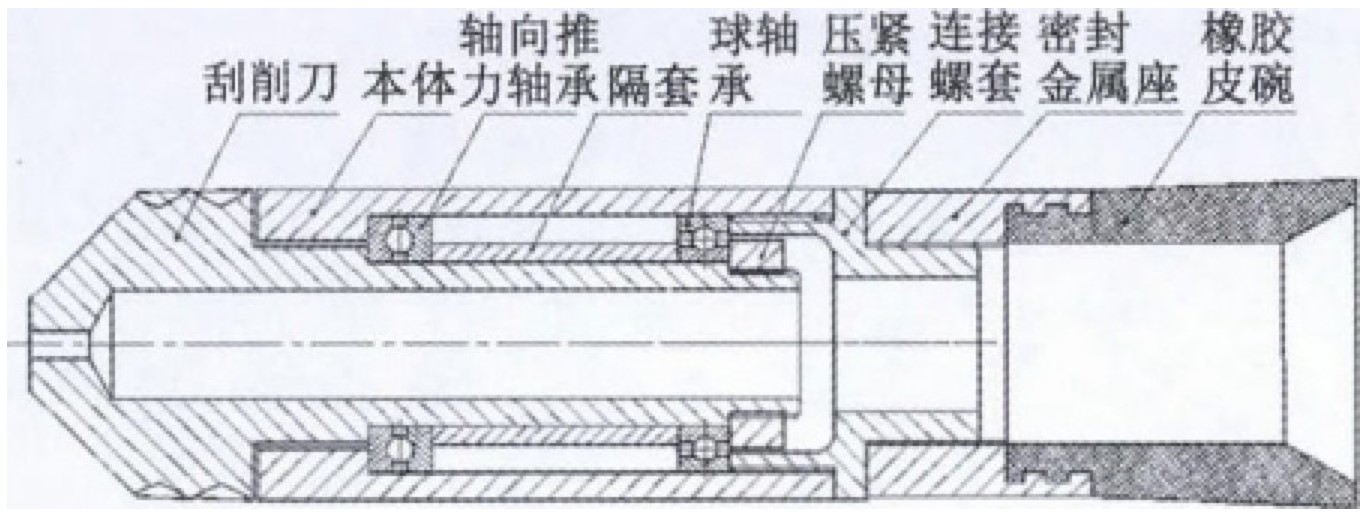

液压式刮管器结构示意图

3.3电动式刮管器:

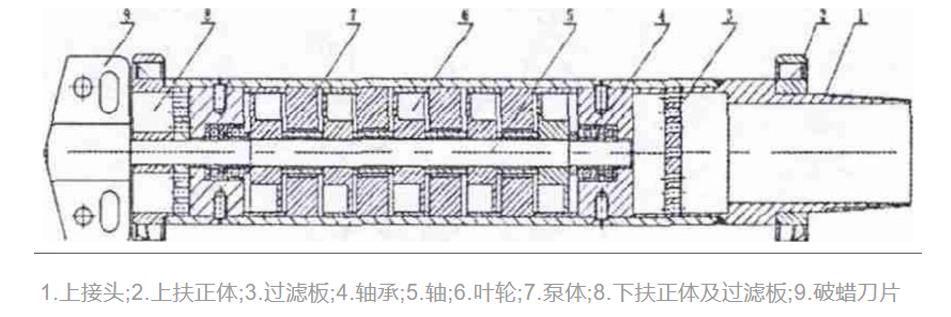

电动式刮管器是一种利用电动动力驱动刮板工作的刮管器。它通常由电动驱动装置提供动力,通过电动机将刮板紧贴套管内壁,进行清除作业。电动式刮管器操作简便,具有较高的精准度和可控性,适用于对刮除精度有要求的场景。

3.4其他刮管器类型:

除了上述常见类型外,还有一些其他刮管器类型,例如:

1) 循环刮管器:可以在多次往返的运动中反复刮除污垢,适用于长时间运行的井段。

2) 超声波刮管器:利用超声波的振动来清除套管内壁的污垢和杂质,适用于特殊井下环境。

3) 自动化刮管器:配备传感器和控制系统,能够根据实时井下情况自动调整刮板的工作力度和频率。