定向岗位操作规程

定向岗位操作规程

定向钻井岗位操作规程:技术规范与实践要点

定向钻井技术作为石油工程领域实现高效开发复杂油气藏(如页岩气藏、致密砂岩油藏)的核心手段,其作业质量直接决定井身轨迹符合度、储层钻遇率及开发经济效益。定向岗位作为定向钻井作业的技术执行核心,需严格遵循标准化操作规程,兼顾技术精度与作业安全。

一、作业前期准备:技术交底与设备校准的标准化流程

定向钻井作业前期准备是确保轨迹精准控制的基础,需围绕资料验证、设备校验、人员协同三大核心环节开展,杜绝因前期疏漏导致的轨迹偏差或安全风险。

1. 技术资料的系统性核验与分析

技术资料核验需以钻井工程设计为核心,重点完成以下三类数据的交叉验证:

• 地质模型数据:依据测井解释报告与地震剖面,确认目的层顶面埋深(误差允许范围 ±5m)、岩性序列(如砂泥岩互层段的厚度与分布)及地层倾角(偏差需≤1°),明确轨迹设计的地质约束条件,避免钻遇非产层或断层破碎带;

• 井身轨迹设计参数:核验造斜率(常规定向井造斜率控制在 3°-10°/30m,水平井造斜率需匹配钻具组合力学特性)、靶点坐标(平面误差≤2m,垂深误差≤1m)及井身剖面类型(如 “直 - 增 - 稳 - 降” 或 “直 - 增 - 水平”),采用轨迹模拟软件(如 Landmark、Compass)进行设计轨迹可行性验证;

• 邻井工程数据:收集周边 3km 范围内已钻井的实钻轨迹、井眼扩大率(水平段井眼扩大率需≤15%)、钻井液性能参数及复杂情况记录(如卡钻、井漏发生井段),建立邻井干扰分析模型,规避井眼碰撞风险(井眼间距需≥5m)。

2. 定向设备的精准校准与功能测试

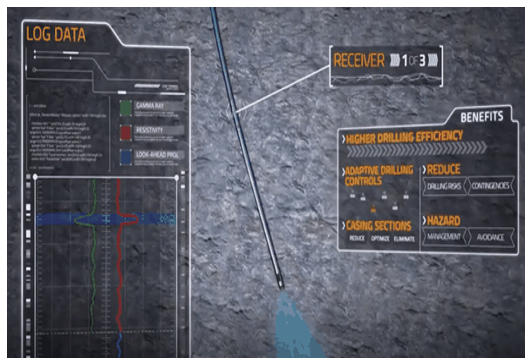

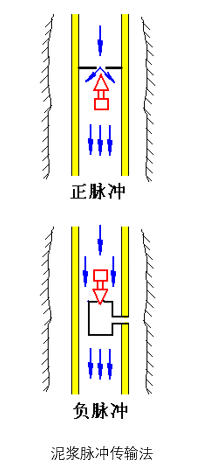

• MWD(随钻测量)系统:通过地面模拟井校准井斜角(误差≤0.1°)、方位角(误差≤0.5°)及工具面角(误差≤1°),测试泥浆脉冲传输速率(需≥2bit/s),确保在设计钻井液密度(1.0-2.2g/cm³)与排量(20-40L/s)下,数据传输成功率≥95%;

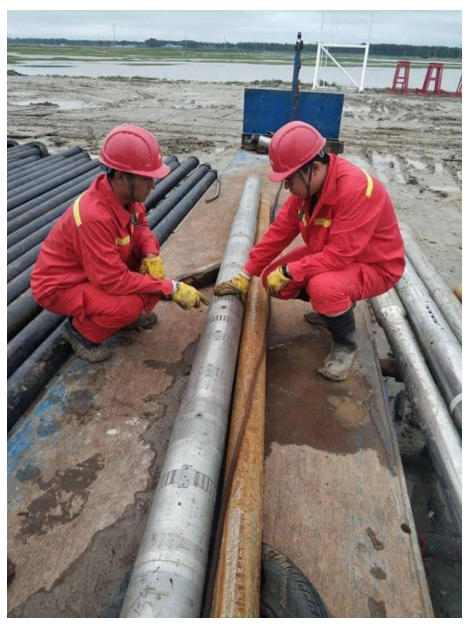

• 定向马达:依据马达型号(如 172mm、203mm)测试输出扭矩(误差≤5%)、转速(与排量匹配度≥90%)及造斜能力,通过力学实验验证马达弯曲刚度(需满足造斜率设计要求),轴承磨损量需≤0.2mm;

• LWD(随钻测井)仪器:校准伽马射线探测器(计数率误差≤10%)、电阻率传感器(测量误差≤5%)及声波时差仪(误差≤3μs/ft),确保实时获取的地层参数能准确反映岩性变化,为轨迹调整提供地质依据。

3. 作业人员的技术交底与职责划分

基于 “岗位责任制” 原则,召开技术交底会,明确各岗位人员职责:

• 定向工程师:负责轨迹计算(采用最小曲率法或平衡正切法)、钻具组合力学分析(通过 ANSYS 软件模拟钻具应力分布)及异常情况决策

• 司钻:严格执行定向工程师下达的钻压(常规定向井钻压 50-150kN,水平井钻压 80-120kN)、转速(直井段转速 80-120rpm,水平段转速 60-100rpm)及排量指令,实时反馈钻井参数变化;

• 辅助人员:负责设备连接(MWD 电缆接头密封性测试压力≥10MPa)、数据记录(每 5min 记录 1 组井斜、方位、工具面数据)及井口安全监护(配备防坠落装置,井口工具需固定)。

二、现场作业控制:轨迹精准调控与异常应急处理

定向钻井现场作业需以 “实时监测 - 动态调整 - 风险防控” 为核心,通过多参数协同控制,确保实钻轨迹与设计轨迹偏差符合规范要求,同时有效应对各类复杂情况。

1. 实时监测参数的选取与分析方法

基于 “地质 - 工程” 双维度监测体系,重点关注以下参数:

• 工程参数:井斜角(每 10m 测量 1 次,水平段每 5m 测量 1 次)、方位角(实时监测,偏差超 2° 需预警)、工具面角(控制精度 ±1°)、钻压(波动范围≤10kN)、扭矩(异常波动超 15% 需分析原因)及钻井液当量循环密度(ECD 需低于地层破裂压力梯度 0.05-0.1MPa/100m);

• 地质参数:通过 LWD 实时获取伽马值(砂岩伽马值通常≤80API,泥岩≥120API)、电阻率(油气层电阻率通常高于水层 5-10 倍)及声波时差(储层声波时差通常高于非储层),建立 “岩性 - 轨迹” 联动分析模型,当岩性变化率超 30% 时,需调整轨迹以确保储层钻遇率≥90%;

• 监测频率与数据处理:采用 “实时传输 + 离线校验” 模式,MWD 数据每 1-2min 更新 1 次,结合轨迹计算软件生成 “实钻轨迹 - 设计轨迹” 对比图(每 20m 输出 1 张),采用均方根误差(RMSE)评估轨迹偏差,RMSE≤0.5m 为合格。

2. 井身轨迹的动态调整策略

根据不同井段(直井段、造斜段、水平段)的力学特性与地质条件,采用差异化调整策略:

• 直井段(井斜角≤3°):以 “防斜打直” 为核心,采用满眼钻具组合(如 φ215.9mm 钻头 +φ214mm 扶正器 ×3),钻压控制在 80-120kN,转速 80-100rpm,当井斜角超 1° 时,采用 “轻压吊打”(钻压降低 20%-30%)或调整扶正器间距,确保直井段井斜角≤2°;

• 造斜段(井斜角 3°-90°):依据造斜率设计选用合适的定向马达(如造斜率 10°/30m 需选用 1.25° 弯角马达),工具面角控制在高边(井眼最高点)±5°,每次调整工具面角 5°-10°,钻进 10-20m 后复核轨迹偏差,当造斜率偏差超 1°/30m 时,调整钻压(每增加 10kN,造斜率约提升 0.5°/30m)或更换马达弯角;

• 水平段(井斜角 90°±3°):采用 “稳斜钻具组合”(定向马达 + 扶正器 + 短钻铤),钻压 80-100kN,转速 60-80rpm,重点控制方位角偏差(≤1.5°),当遇到地层倾角变化(超 5°)时,通过调整工具面角(向地层上倾方向调整 3°-5°)维持水平段轨迹,避免 “上漂” 或 “下掉”。

3. 常见异常情况的应急处理规范

针对定向作业中可能出现的设备故障、地质异常及工程复杂情况,制定标准化应急流程:

• MWD 信号中断:立即停钻,首先检查钻井液排量(需满足设计值的 90% 以上)与泥浆脉冲发生器工作状态,若排量正常,采用 “短起下钻”(起钻 50-100m)清理井眼,重启 MWD 系统;若信号仍中断,需起钻检查仪器电缆与接头,更换故障部件;

• 井斜角突变(超 5°/10m):停钻后循环钻井液(循环时间≥1.5 倍井眼容积),通过 LWD 分析地层倾角变化,若为钻具弯曲导致,更换钻具组合(如增加扶正器数量);若为地层坍塌,提高钻井液粘度(增加 5-10s)与切力(动切力提升 2-3Pa),采用 “划眼”(转速降低 30%,钻压降低 50%)修复井眼;

• 扭矩异常增大(超设计值 15%):首先降低转速(降至设计值的 70%),缓慢上提钻具(上提速度≤0.5m/s),若扭矩仍未下降,分析钻井液润滑性(摩阻系数需≤0.2),加入润滑剂(加量 1%-2%),若怀疑卡钻,采用 “震击解卡”(震击力≤钻具额定抗拉强度的 80%),严禁强行起钻。

三、作业后期收尾:数据复盘与设备维护的标准化管理

定向作业结束后,需通过系统的数据复盘与设备维护,总结技术经验,保障设备后续可用性,为同类井作业提供参考。

1. 作业数据的系统化整理与分析

• 轨迹数据:编制 “井身轨迹成果表”,包含各井段(直井段、造斜段、水平段)的实钻井斜角、方位角、垂深、水平位移及与设计轨迹的偏差(平面偏差、垂深偏差),采用轨迹三维建模软件生成实钻轨迹三维图,分析偏差原因(如地质因素导致的轨迹偏移占比、设备误差占比)