酸化压裂

酸化压裂

用酸液作为压裂液实施不加支撑剂的压裂称为酸化压裂(简称酸压),广泛应用于油气井增产增注作业。酸压过程中一方面靠水力作用形成裂缝,另一方面靠酸液的溶蚀作用把裂缝的壁面溶蚀成凹凸不平的表面,停泵卸压后,裂缝壁面不能完全闭合,具有较高的导流能力,可达到提高地层渗透性的目的。

酸化压裂是靠酸液的化学溶蚀作用以及向地层挤酸时的水力作用来提高热层渗透性能的工艺措施。注酸压力高于热储层破裂压力,酸液同时发挥化学作用和水力作用来扩大、延伸、压裂和沟通裂缝,形成延伸远、流通能力高的渗流通道。该方法近年来已应用于碳酸盐岩热储地热井的增产和地热回灌井的处理中。酸化压裂工艺主要应用于碳酸盐岩储层,如灰岩和白云岩,其目的主要包括解除地层伤害和改造未受伤害储层。与加砂压裂相比,酸化压裂在碳酸盐岩储层中具有独特的优势。虽然加砂压裂在砂岩储层中应用广泛,但在碳酸盐岩储层中,酸化压裂逐渐成为了主流技术。

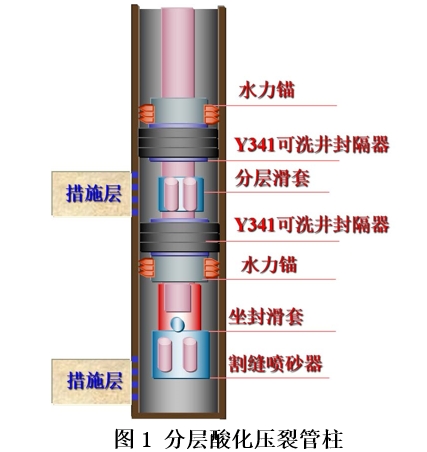

酸化压裂工艺的实现依赖于多种技术手段。如图2,黏性指进(前置液)技术通过注入高黏度的交联冻胶液来形成期望的裂缝几何尺寸,并降低裂缝周围的温度,以减缓酸液与储层的反应。稠化酸压技术则通过注入稠化酸、乳化酸或泡沫酸等,进一步扩大裂缝并对裂缝进行非均匀性刻蚀。闭合裂缝酸化工艺(CFA)则是一种在低于储层破裂压力下向闭合裂缝中泵注少量酸液的技术,旨在改善井眼与裂缝之间的导流能力。在进行酸化压裂作业时,需要必须明确区分酸化压裂和加砂压裂的实质差异;应通过现场应用和效果评价来验证酸化压裂的优点,而非仅通过实验室对比;酸化压裂在碳酸盐岩储层中具有广泛的应用前景,同时也可考虑在砂岩储层中尝试应用。

1 酸压与水力压裂增产的异同

酸压和水力压裂增产的基本原理和目的都是相同的,目标是为了产生有足够长度和导流能力的裂缝,减少油气水渗流阻力;主要差别在于如何实现其导流性。对水力压裂,裂缝内的支撑剂阻止停泵后裂缝闭合;酸压一般不使用支撑剂,而是依靠酸液对裂缝壁面的不均匀刻蚀产生一定的导流能力。因此,酸化压裂的应用通常局限于碳酸盐岩地层,很少用于砂岩地层,因为即使是氢氟酸也不能使地层刻蚀到足够的导流能力的裂缝。但是,在某些含有碳酸盐充填天然裂缝的砂岩地层中,使用酸化压裂也可以获得很好的增产效果。

与水力压裂类似,酸压效果最终也体现于产生裂缝的有效长度和导流能力,对酸压而言,有效的裂缝长度是受酸液的滤失特性、酸岩反应速度及裂缝内的流速控制的,导流能力取决于酸液对地层岩石矿物的溶解量以及不均匀刻蚀的程度。由于储层矿物分布的非均质性和裂缝内酸浓度的变化,导致酸液对裂缝壁面的溶解也是非均匀的,因此酸压后能保持较高的裂缝导流能力。

2 酸压施工工艺

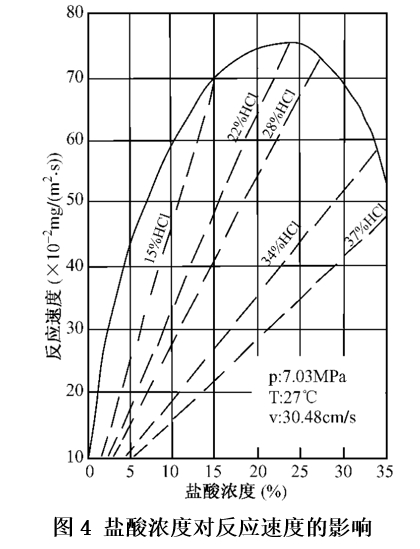

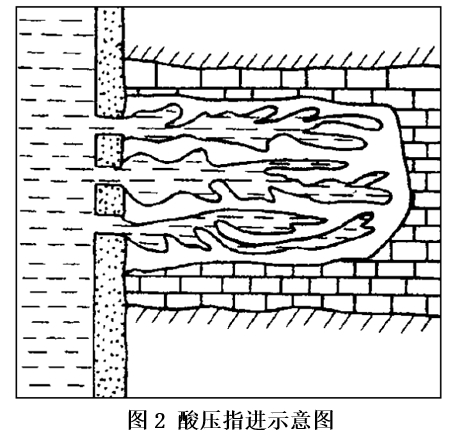

酸压项目的流程一般是:选择需酸压热储段-下入油管及封隔器-加平衡压力-前置液增压形成裂缝(克服热储层地应力和岩石张力)-破裂形成裂缝-高压泵入酸液使裂缝酸蚀成沟槽(填塞压酸)-排酸(汽化水排酸)。

进行酸化压裂洗井时,先下入封隔器,从油管向井内注入清水(前置液),较高的注入速度使并筒内压力增高,达到克服热储层地应力和岩石张力的强度,使酸化段出现破裂形成裂缝,然后再用高压泵入酸液使裂缝酸蚀成沟槽,酸化压裂后这些沟槽仍保持张开,具有足够的导流能力,减小了热储层流体释放阻力,使地热流体运移的通路通畅。

3 酸液种类选择

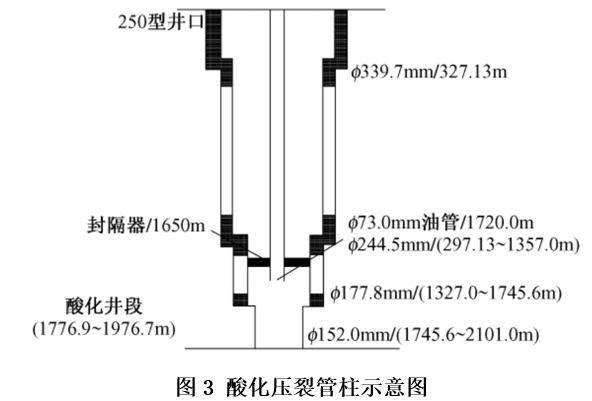

酸液及添加剂的合理使用,对酸压处理效果起着重要作用。主要是选择酸液种类、浓度等参数。酸压较常用的是多组分酸,是一种或几种有机弱酸与盐酸的混合物。其中盐酸是强酸,对碳酸盐岩的溶蚀能力强,反应生成的氯化钙、氯化镁类能全部溶解于残酸水,不会产生沉淀;酸压时对裂缝壁面的不均匀溶蚀程度高,裂缝导流能力大,成本较低;缺点是与石灰岩反应速度快,特别是高深深井,处理不到地层深部,而且腐蚀性严重。酸液浓度的选择可参照图4,图中实线表示各种浓度鲜酸的初始反应速度,当浓度小于24%-25%时,浓度增加则初始反应速度增加,浓度超过24%-25%时,浓度增加初始反应速度反而下降,一般利用中选择20%左右浓度的盐酸。