举升效率

举升效率

举升效率通常定义为举升系统的当量输出功率与当量输入功率之比。在产水气井中,举升效率可以表示为举升系统从井底经过举升管柱至井口的气液两相上升流动过程中,系统的有效作功与输入能量的比值。举升效率是衡量举升系统性能优劣的重要指标,它反映了举升系统的能量转换效率。

1. 计算公式:

举升效率的计算公式因应用领域和具体系统的不同而有所差异。以下给出两种常见的计算公式:

对于产水气井的举升系统,举升效率(η)可以表示为:

η= P_H / P_λ

其中,P_H代表举升系统的当量输出功率(单位:千瓦,kW),而P_λ则表示举升系统的当量输入功率(单位同样为千瓦,kW)。

对于抽油机举升系统,举升效率通常用百分数表示,计算公式为:

举升效率(%)=(实际抽油量 / 理论抽油量)× 100%

其中,实际抽油量指的是每次举升操作中实际抽取的原油量,而理论抽油量则代表在特定时间内,抽油机理论上应该抽取的原油量。

2.影响因素:

举升效率的高低受多种关键因素的综合影响,具体为以下几点:

设备性能:举升设备的性能是举升效率的基础。抽油机的类型、功率、转速等参数直接决定了其能量转换效率和机械效率。抽油机本身的质量也会影响其举升效率。质量好的抽油机具有更高的效率和更长的寿命。高效能的设备能够减少能量损失,提高举升效率。泵心转速越高,举升效率越高,但是,泵心转速过高也会导致抽油机寿命缩短。因此,在运行过程中应根据油井情况调整泵心转速。泵杆重量是指抽油机泵杆的重量。泵杆重量越大,举升效率就越高,但是,泵杆重量过大也会导致泵杆断裂,影响抽油机的正常运行。此外,设备的维护状况和使用年限也会影响其性能,进而影响举升效率。

井况条件:油井的地质条件对举升效率有重要影响。井深、井斜、油层压力等因素会直接影响流体的流动状态和举升难度。例如,深井和斜井会增加流体流动的阻力,降低举升效率;而油层压力过高可能导致流体流动不畅,甚至引发油井堵塞,进一步降低举升效率。然而,适度的油层压力有助于流体顺利举升,提高举升效率。

流体性质:被举升流体的性质是影响举升效率的关键因素之一。流体的密度、粘度、含气量等特性会直接影响其在井筒中的流动行为和能量消耗。高粘度的流体需要更多的能量来克服流动阻力,从而降低举升效率。此外,含气量高的流体在举升过程中可能发生气蚀现象,进一步加剧能量损失,降低举升效率。

操作参数:举升系统的操作参数对举升效率具有直接影响。举升速度、泵径、冲程、冲次等参数的设定需要根据油井的实际条件和流体性质进行优化调整。举升速度是指抽油机每分钟抽油量。在举升速度不变的情况下,抽油机的举升效率和抽油量成正比,但是,当举升速度过高时,容易导致油井压力下降,从而影响抽油机的举升效率。泵心转速是指抽油机泵心的转速。合理的操作参数能够确保流体在井筒中稳定流动,减少能量损失,提高举升效率。然而,不合理的操作参数可能导致流体流动不畅或能量浪费,进而降低举升效率。

3.提高举升效率的方法

为了显著提升举升效率,可考虑以下方面:

优化设备选型:依据油井的具体状况,精心挑选适宜的举升设备至关重要。选用高效节能的抽油机能够大幅降低能耗,同时,对泵径、冲程等关键参数进行细致优化,可确保设备在最佳工况下运行,从而最大化举升效率。

改善井况条件:针对油井的地质条件,可采取诸如注水、压裂等有效的增产措施。这些措施能够改善油层的渗透性,增强油井的产能,进而提升举升效率。此外,定期维护油井,确保其处于良好状态,也是提高举升效率的关键一环。

调整流体性质:针对流体的高粘度等不利性质,可通过添加降粘剂、加热等策略来降低其粘度,从而增强流体的流动性。这有助于减少流体在举升过程中的能量损失,提高举升效率。同时,对流体进行精细管理,如控制含气量等,也能有效提升举升性能。

优化操作参数:根据油井的生产动态,灵活调整举升系统的操作参数是提升效率的有效途径。这包括合理设定举升速度、泵径、冲程等关键参数,以确保流体在井筒中的稳定流动。通过实时监测和分析油井数据,及时调整操作参数,能够确保举升系统始终处于最优工作状态,从而实现举升效率的最大化。

4.应用实例——柱塞气举

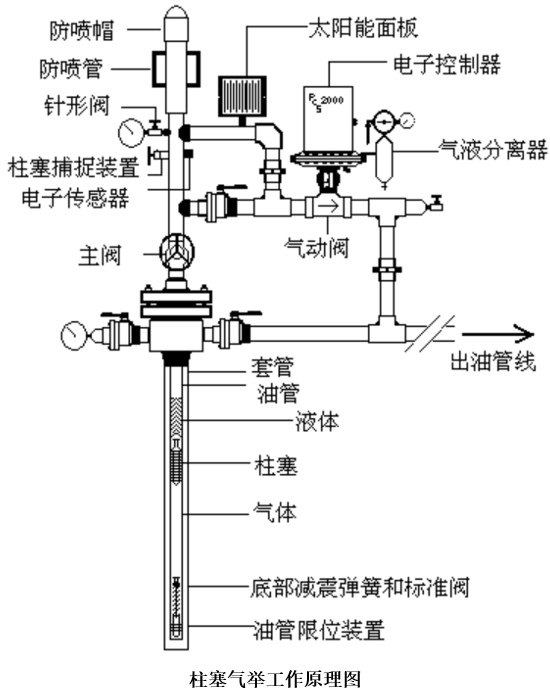

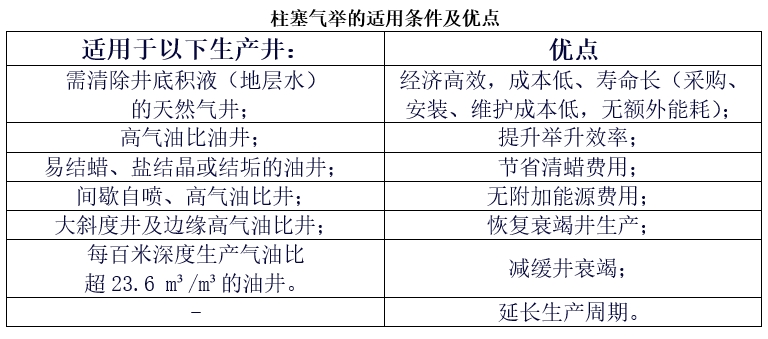

井筒积液是油气田开发后期常见问题,储层能量消耗导致产气流量下降,携液能力减弱,最终可能引发井底积液,甚至停产。柱塞气举工艺利用储层自然能量举升积液至地面,经济高效。柱塞举升系统适用于天然气井,能有效清除井底积液,降低回压,防止水淹,延长井寿;在高气油比弱自喷或间喷油井中,该系统能利用原油中天然气能量举升原油,提高采收率。同时,它还能清除井内蜡、地层盐或垢物,节省清理成本。根据井况制定举升方案,并将参数输入自动控制器。选择适配柱塞后,投入井内生产管柱,启动控制器,柱塞即开始上下往复运动,将井底液体举升至井口。

柱塞工作原理为:在减震弹簧与防喷管间周期性上下运动,由控制器控制气动薄膜阀/电控阀开关。阀关闭时,柱塞自重下落,井底能量恢复;压力达到预设值时,阀自动打开,气体推动柱塞及其上部液体上升,直至举升至地面。传感器检测到柱塞到达后,控制器关井,阀关闭,柱塞再次自重下落,进入下一循环。

5.研究实例——稠油大位移井热采举升效率研究(2023年,徐涛等)

稠油大位移井由于埋藏浅/水垂比大,在热采举升过程中井筒沿程散热较常规井更加明显,以渤海油田馆陶组稠油井为例,建立大位移井井筒传热模型,结合稠油粘温变化曲线,推导热采举升效率的计算方法,并对其影响因素进行敏感性分析。

5.1举升效率影响因素分析

5.1.1大位移井水垂比

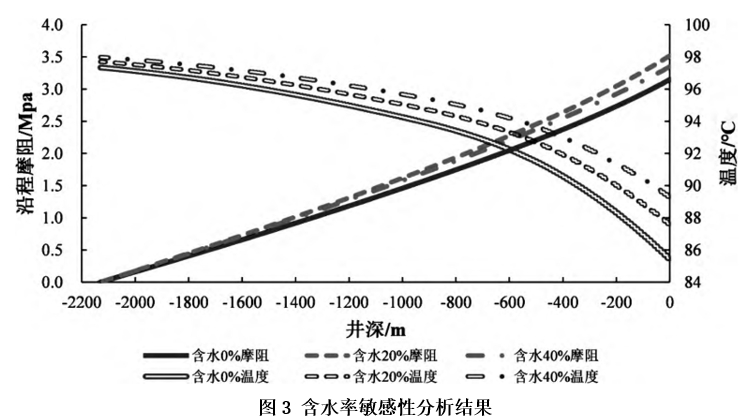

稠油举升为油水两相层流过程,以旅大某油田A8H井为例,在靶点垂深固定时,模拟了水垂比2.0和3.0的井轨迹。在井底注采转换温度100℃、泵挂垂深890m、产量100m3/d的条件下,计算了井筒温度和沿程摩阻,如图1。结果显示,水垂比增大导致井深增加,热损失加剧,井口温度由90℃降至85℃。同时,举升过程中的摩阻增大,由1.55MPa升至3.15MPa,表明大位移井在稠油举升中需消耗更多能量以克服摩阻,举升效率较低。

5.1.2注采转换温度

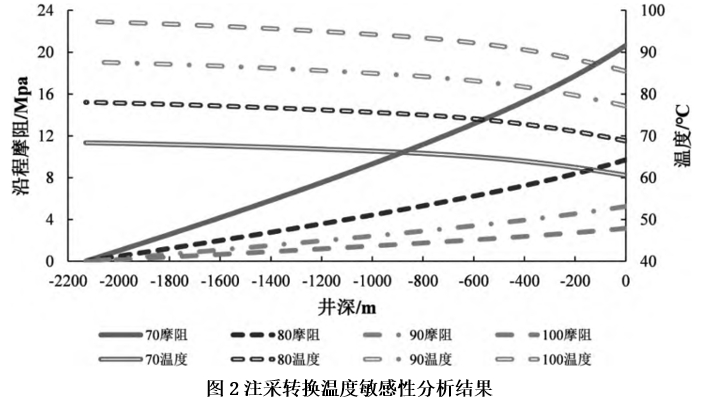

蒸汽吞吐井自喷后转为人工举升时,地层温度影响稠油降黏及举升效率。模拟显示(水垂比3.0),注采转换温度(70-100℃)与沿程摩阻关系密切,如图2。随着转换温度下降,稠油初始温度及流动性降低,粘度增大,摩阻显著上升,从3.15MPa增至20.6MPa。因此,注采转换温度是举升难易的关键。针对大位移井,可适当提高此温度,以减小摩阻,提升举升效率。

5.1.3油管传热系数

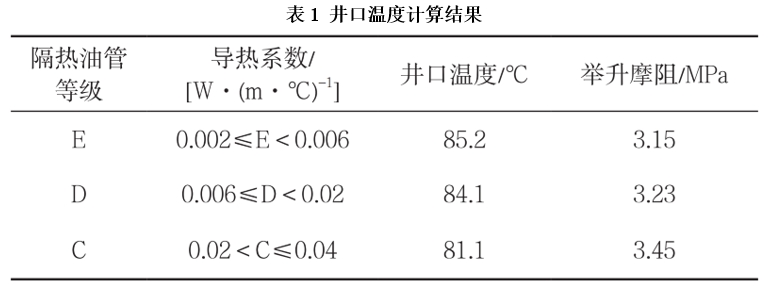

大位移井举升过程漫长,油管保温至关重要。渤海油田现普遍采用E级隔热油管,模拟结果显示(水垂比3.0)沿程摩阻与油管传热系数关系(见表1)。计算表明,E级与D级油管保温效果相近,C级较差,井口温度介于85.2-81.1℃。从举升效率看,E级与D级油管差异微小,C级略逊。但鉴于渤海油田将推广注采一体化管柱,在高温注热阶段,各级油管保温性能差异显著,因此综合考虑,E级油管仍为优选。

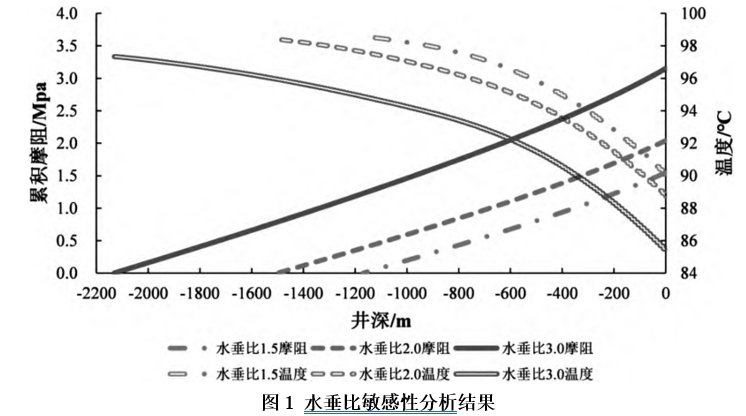

5.1.4原油含水率

随着蒸汽吞吐次数增加,原油含水率上升,油水乳化加剧。实验显示,稠油粘度先增后减,含水约40%时达峰值。模拟得出(水垂比3.0)沿程摩阻与含水率关系曲线(见图3)。计算表明,含水率上升虽增大稠油混合粘度,但水的比热容高降低了举升热损失,40%含水时井筒温度最高。因此,摩阻随含水率先增后减,含水对举升效率的影响需综合考量混相粘度与井筒温度。