可退式打捞筒

可退式打捞筒

可退式打捞筒作为石油钻采工程中的关键工具,在钻井和修并作业中发挥着不可替代的作用。本文将从可退式打捞筒的设计目的、结构组成、工作原理、技术特点、操作要点以及应用场景等多个维度进行全面阐述,帮助读者深入了解这一重要工具的内在机理和实际应用价值。

可退式打捞筒概述

可退式打捞筒是石油钻采作业中专门设计用于从井筒内打捞各种柱状落鱼的高效工具,其独特的设计理念和可靠的机械性能使其成为井下打捞作业中不可或缺的设备。所谓“落鱼",是指在钻井、修井或生产过程中意外脱落并留在井下的各种工具、管柱或设备,如钻铤、钻杆、油管、套管、抽油杆等。这些落鱼会严重妨碍正常的作业进程,必须及时打捞清除。

与传统固定式打捞工具相比,可退式打捞筒的核心优势在于其可退出功能。当打捞过程中遇到落鱼严重遇卡、无法通过常规上提解卡的情况时,打捞筒能够安全地与落鱼分离,避免工具和落鱼同时卡在井中造成更复杂的井下事故。这一特性大大降低了打捞作业的风险,提高了作业成功率。

可退式打捞筒的设计充分考虑了并下复杂环境和各种管柱规格差异,其主要设计依据是钻铤、钻杆、油管等标准外径尺寸,确保工具能够与各种规格的落鱼形成有效配合。根据不同的打捞对象和工作条件,可退式打捞筒发展出了多种结构形式,包括卡瓦打捞筒、弹簧打捞筒等,但它们的核心功能和工作原理基本相似。

除了基本的打捞功能外,现代可退式打捞筒通常还集成了辅助功能模块,如高压泥浆循环通道、鱼顶修整铣鞋等,这些设计使得打捞作业更加高效可靠。高压泥浆循环功能可以在工具入鱼后建立循环通道,用于井筒清洗、解卡液注入等作业;而铣鞋则能够修复受损的鱼顶,消除毛刺和飞边,使落鱼能够顺利进入打捞筒。

在实际应用中,可退式打捞筒展现出多方面的性能特点:卡瓦与被捞落鱼接触面积大,鱼顶受力均匀,不易损坏鱼顶;当落鱼遇卡严重时,工具仍可安全退出;内置密封圈设计允许入鱼后循环洗井;可与震击类工具配合使用处理复杂情况。这些特点使可退式打捞筒成为处理各类管柱落鱼事故的首选工具。

可退式打捞筒的结构组成

可退式打捞筒作为一种精密的井下打捞工具,其结构设计直接关系到打捞作业的成败。一个完整的可退式打捞筒是由多个功能模块协同构成的系统,每个部件都有其特定的功能和设计要求。通过深入分析各组成部分的结构特点,可以更好地理解打捞筒的整体工作机制。

主体框架结构

打捞筒的主体框架构成了工具的基本骨架,提供了与其他井下工具连接的功能,并为内部工作部件提供了安装空间和保护。这一部分主要包括上接头、简体和引鞋三大组件。上接头位于打捞筒的最上端,通常采用API标准螺纹(如NC26、NC31等)与钻柱或工作管柱连接,确保在打捞作业中能够承受较大的拉力和扭矩。简体作为打捞筒的核心骨架,不仅是连接上接头和引鞋的过渡部件,更重要的是其内部加工有特殊的螺旋形内腔,为卡瓦提供工作空间和运动轨道。简体的材质通常选用高强度合金钢,经过调质热处理以获得理想的机械性能,能够承受井下复杂应力和腐蚀环境。

引鞋位于打捞筒的最下端,其设计尤为关键,它通常呈喇叭口形状,内表面经过硬化处理,这种结构便于引导落鱼顺利进入打捞筒内部,同时对鱼顶有初步的整理和修整作用34。在某些高级设计中,引鞋下端还镶嵌有硬质合金切削齿,形成铣鞋结构,能够主动修复严重变形的鱼顶,清除毛刺和飞边,为后续卡瓦咬合创造良好条件。

核心工作部件

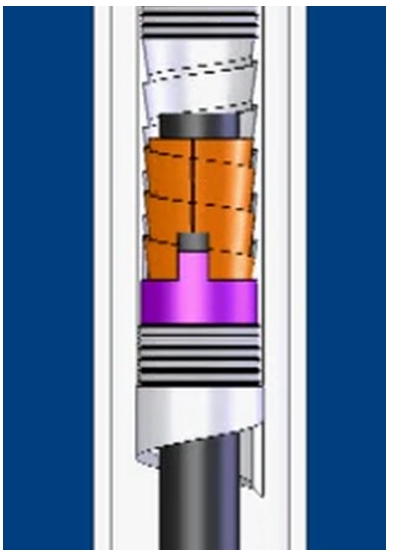

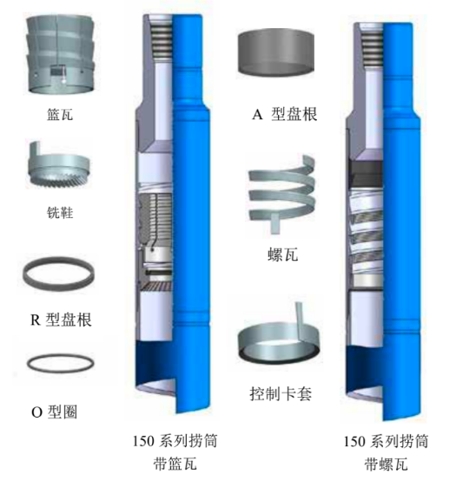

卡瓦系统是可退式打捞筒的核心工作机构,直接负责抓取和固定落鱼。根据不同的设计理念和工作条件,可退式打捞筒通常采用螺旋卡瓦或篮式卡瓦两种形式。螺旋卡瓦呈筒状结构,内表面分布有坚硬的锯齿形螺纹,这些螺纹经过特殊热处理具有极高的硬度和耐磨性,能够可靠地咬入落鱼外壁;外表面则加工有与筒体内腔匹配的螺旋槽,使卡瓦能够在筒体内有限范围内上下移动和旋转。篮式卡瓦采用多瓣式设计,形似花篮,具有更大的弹性变形范围,能够适应更大直径变化的落鱼,其内表面同样设有锐利的硬质齿纹以增强抓取力。

控制环是卡瓦系统的关键配合部件,通常位于卡瓦上方或下方,其主要功能是通过特殊的锥面结构与卡瓦相互作用,将轴向运动转换为径向收缩运动,从而实现卡瓦对落鱼的抓取或释放。控制环与卡瓦的接触面经过精密加工,确保动作平滑可靠,即使在并下恶劣条件下也不会发生卡现象。

辅助功能模块

现代可退式打捞筒通常还配备有多种辅助功能部件,极大地提升了工具的适应性和作业效率。密封系统是其中重要组成部分,通常由一组耐高温、耐高压的橡胶密封圈构成,安装在卡瓦下方或打捞筒内部适当位置。当落鱼进入打捞筒并被卡瓦抓取后,这些密封圈与落鱼外壁形成紧密配合,建立起压力密闭空间,使得在不取出打捞筒的情况下进行泥浆循环或解卡液注入成为可能。

铣控环是一种组合式功能部件,通常集成在引鞋上部或筒体下端,兼具控制卡瓦运动和修整鱼顶双重功能。其内部可能镶嵌有硬质合金切削齿,当打捞筒旋转时能够对鱼顶进行切削修整,同时其上部锥面与卡瓦配合控制抓取动作。释放机构是确保打捞筒"可退"特性的关键设计,通常由特定操作序列激活(如下压后旋转),通过改变卡瓦与控制环的相对位置,解除卡瓦对落鱼的径向压力,从而实现工具与落鱼的分离。

通过这种模块化的结构设计,可退式打捞筒能够适应各种复杂的井下打捞工况,在保证主要功能可靠实现的同时,提供了足够的灵活性和安全性,大大提高了处理并下落鱼事故的成功率。

可退式打捞筒的工作原理

可退式打捞筒的工作原理涉及一系列精妙的机械互动过程,理解这些原理对于正确使用和优化打捞作业至关重要。

从初始接触落鱼到最终抓取或释放,每个阶段都有其独特的力学特性和控制要点。

打捞过程的初始阶段

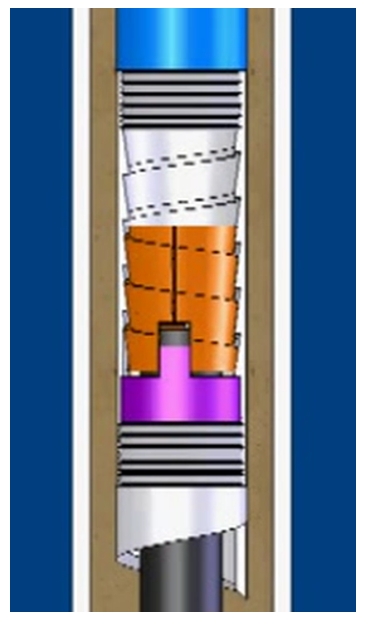

打捞作业始于工具下放阶段,通过工作管柱将可退式打捞筒下入井中,直至接近落鱼顶部。操作者需要谨慎控制下放速度,并通过指重表、扭矩表等仪器密切监测管柱状态,任何异常变化都可能预示着工具与落鱼的接触。当打捞筒接近落鱼顶部时,引鞋的喇叭口结构开始发挥作用,其内表面的导向斜面能够补偿一定程度的对中偏差,引导落鱼进入打捞筒内部,即使在井斜较大或落鱼偏置的情况下仍能有效工作。

对于鱼顶存在变形、毛刺或飞边的情况,打捞筒下端的铣鞋或铣控环开始对鱼顶进行修整加工。通过旋转打捞筒,镶嵌在铣鞋上的硬质合金切削齿会对鱼顶的不规则部分进行切削,消除阻碍落鱼顺利进入的几何障碍,这一过程同时产生金属碎屑,需要通过循环泥浆带出井筒。修整后的鱼顶形成规整的圆柱形表面,为后续卡瓦咬合创造了理想条件。

卡瓦咬合机制

随着打捞筒继续下放或轻微旋转,落鱼逐渐进入卡瓦的工作区域。卡瓦内径设计略小于落鱼外径,这种尺寸干涉确保了必要的初始接触压力。对于螺旋卡瓦,落鱼进入时产生的径向压力使卡瓦外部的螺旋槽沿筒体内腔的螺旋轨道运动,产生轻微上升;对于篮式卡瓦,多瓣结构开始弹性收缩,均匀包络落鱼表面。这种机械互动将落鱼的轴向位移转换为卡瓦的径向收缩运动。

当落鱼充分进入卡瓦后,通过上提管柱使卡瓦与控制环的锥面产生相对运动。控制环的锥面将轴向拉力转换为径户收缩力,迫使卡瓦更紧地咬入落鱼外壁。螺旋卡瓦的锯齿形螺纹或篮式卡瓦的内齿以极高局部压力压入落鱼表面,形成可靠的机械啮合。这种啮合在设计上确保随着拉力的增加,卡瓦的咬合力相应增强,形成自紧式结构。同时,落鱼外壁与卡瓦内齿间的摩擦力阻止卡瓦向下移动,维持恒定的咬合状态。密封与循环功能

成功抓取落鱼后,打捞筒的密封系统开始发挥作用。安装在卡瓦下方或筒体适当位置的密封圈与落鱼外表面形成紧密配合,这种密封需要能够承受井下高压和复杂流体环境。建立有效密封后,操作者可通过钻柱进行泥浆循环,这一功能具有多重价值:清除井筒内的碎屑和钻屑;注入解卡液处理井壁粘附情况;平衡井底压力防止流体运移。

循环通道的设计需要兼顾流动阻力和结构强度的矛盾需求。通常采用优化流道几何形状,在保证壁厚足够的前提下提供最大的流通面积。某些高级设计还在密封系统上方设置分流口,使大部分流体从侧面流出,减少对鱼顶的直接冲击,避免可能发生的二次损坏。

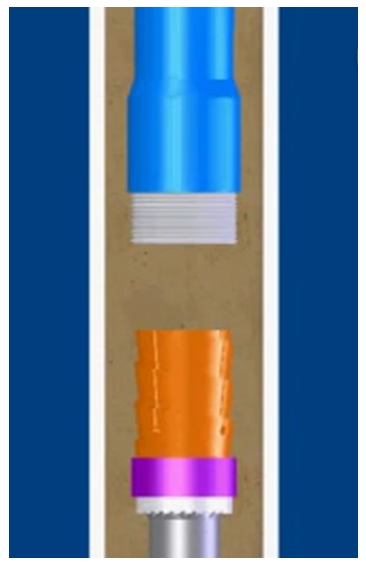

释放机制与退出过程

当遭遇落鱼严重遇卡、常规上提无法解卡的情况时,可退式打捞筒的独特释放功能就显得至关重要。释放过程通常需要特定操作序列:首先施加50-200kN的下压力,使卡瓦与控制环的锥面脱离接触;然后顺时针旋转管柱2-5圈(对于右旋螺纹工具),利用筒体内腔的螺旋轨道带动卡瓦下移并径向扩张;最后缓慢上提工具,确认释放成功。