牙轮钻头

牙轮钻头

1.牙轮钻头简介

牙轮钻头(Cone bit)是使用最广泛的一种钻井钻头。牙轮钻头工作时切削齿交替接触井底,破岩扭矩小,切削齿与井底接触面积小,比压高,易于吃入地层;工作刃总长度大,因而相对减少磨损。牙轮钻头能够适应从软到坚硬的多种地层。

按牙轮数量可分为单牙轮钻头、三牙轮钻头和组装多牙轮钻头。按切削材质可分为钢齿(铣齿)和镶齿牙轮钻头。

2.牙轮钻头的组成结构

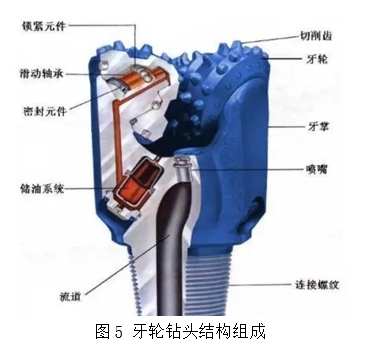

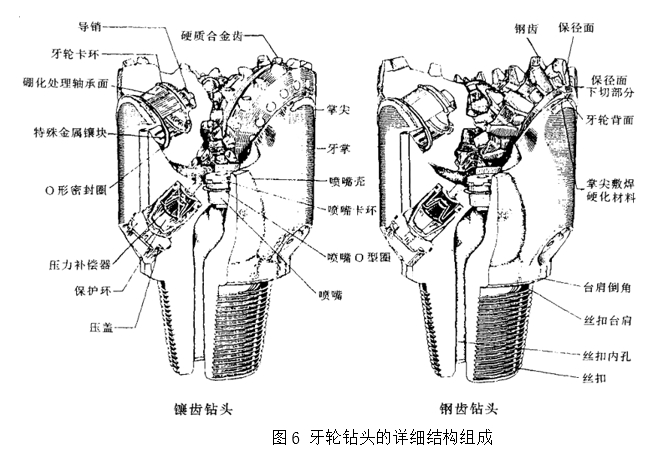

牙轮钻头是由①壳体、②牙爪、③牙轮、④轴承、⑤水眼、⑥储油密封补偿系统等部分组成(见图5),按切削材质列出两种牙轮钻头的详细结构组成(见图6)。

2.1牙轮

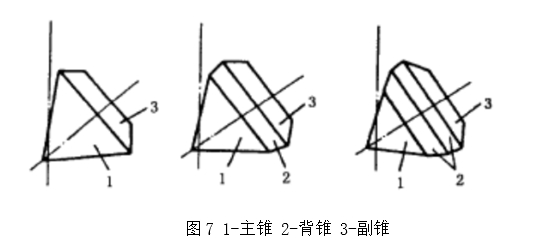

牙轮是合金钢模锻而制造的锥体,牙轮锥面上或铣出牙齿(称为铣齿钻头)或镶装硬质合金齿(称镶齿钻头),牙轮内部有轴承跑道台肩。牙轮锥面具有两种或数种锥度,单锥牙轮由主锥和背锥组成;复锥牙轮由主锥、副锥和背锥组成,有的有两个副锥(见图7).

2.2牙齿

目前,国内外生产的牙轮钻头按牙齿材料不同分为钢齿和镶齿两大类。

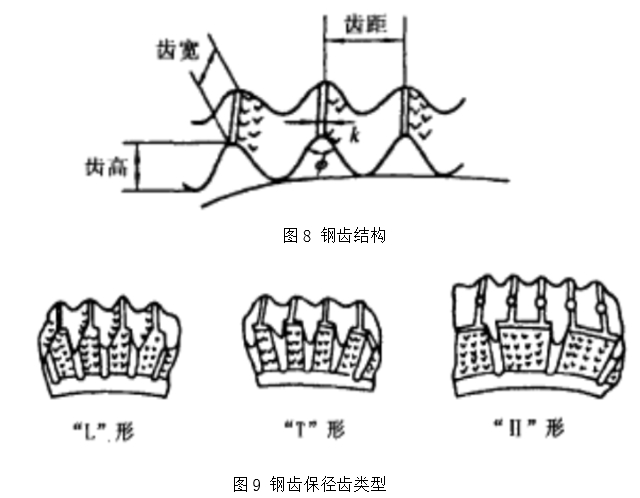

铣齿牙轮钻头的牙齿是由牙轮毛坯经铣削加工而成的,主要是楔形齿。为提高牙齿的耐磨性,在牙齿表面敷焊一层碳化钨粉;为防止钻头钻进时钻头直径过度磨小,外排齿要求制成L型T型或口型(图9)。

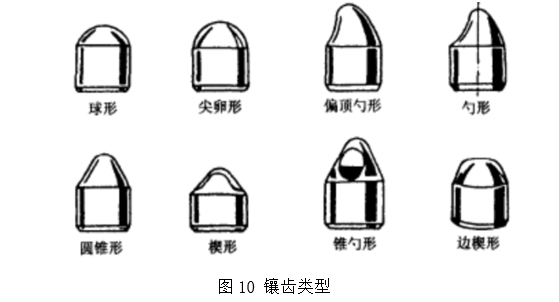

镶齿牙轮钴头是在牙轮锥面上钻出孔后,将硬质合金材料制成的牙齿镶入孔中。硬质合金齿的形状大致有六种(见图10)。

2.3轴承结构

牙轮钻头的轴承由牙轮内腔、轴承跑道、牙掌轴颈、锁紧元件等组成。轴承副有大、中、小和止推轴承四个。根据轴承副的密封与否,分为密封和非密封两类。根据轴承副的结构,分为滚动轴承和滑动轴承两大类。

2.4钻头水眼

钻头水眼是钻井液流出钻头射向井底的通道。在钻进过程中,为了充分利用钻头水功率,使高速液体直接射向井底,以充分清除井底岩屑,提高钻进效率,这种钻井技术称作喷射钻井,适合喷射钻井需要的钻头称作喷射式钻头。喷射式钻头在水眼处装有可拆卸的重复使用的硬质合金喷嘴。

2.5储油润滑密封系统

牙轮钻头的储油润滑密封系统可以有效地防止钻井液进入钻头的轴承内,并能保证轴承得到润滑,大幅度提高了轴承的使用寿命。

3.牙轮钻头的工作原理

3.1公转与自转

牙轮钻头在井底工作时,钻头整体围绕钻头轴线旋转称之为公转,三个牙轮则依其自己的轴线在井底滚动称之为自转。

3.2钻头的纵向振动及对地层的冲击、压碎作用

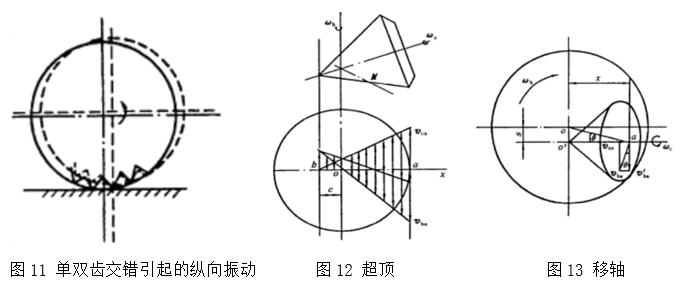

钻头承受的钻压通过牙齿作用在岩石上,使岩石破碎(压碎作用)。 牙轮在滚动过程中,以单齿、双齿交替接触井底,牙轮中心的位置忽高忽低,使钻头产生纵向振动。这种纵向振动使钻柱不断压缩与伸张,下部钻柱把这种周期性变化的弹性变形能通过牙齿转化为对地层的冲击作用力用以破碎岩石(见图11)。这种冲击、压碎作用是牙轮钻头破碎岩石的主要方式。

3.3牙齿对地层的剪切作用

牙轮钻头除了对井底岩石产生冲击、压碎作用外,还对井底岩石产生剪切作用。牙轮在井底滚动的同时还产生牙齿对井底的滑动,牙齿的滑动对井底岩石形成剪切作用,像刮刀钻头那样刮削井底。牙齿的滑动主要是由牙轮的超顶、副锥和移轴布置引起的。牙轮的超顶布置复锥牙轮引起切线方向的滑动,牙轮的移轴布置则引起轴向方向的滑动。一般地,钻软到中硬地层的钻头兼有超顶、复锥和移轴;钻中硬到硬地层的钻头在设计上有超顶和复锥;钻极硬和研磨性较强地层的钻头常采用单锥牙轮,不超顶也不移轴(见图12和图13)。

牙齿的滑动虽然可以剪切井底岩石以提高破碎效率,但相应地使牙齿损加剧。移轴产生的轴向滑动使牙齿的内端面部分磨损,而超顶和复锥引起的切线方向滑动使牙齿侧面磨损。

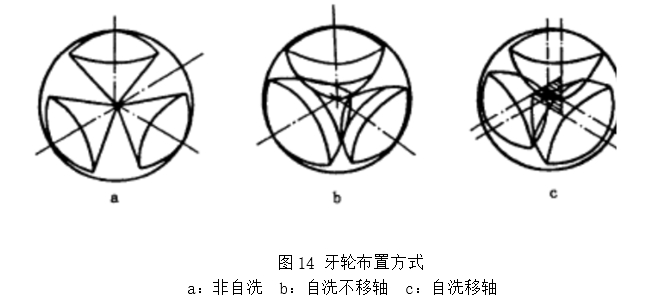

3.4牙轮钻头的自洗

牙轮钻头工作时,特别是在软地层钻进时,牙齿间易积存岩屑产生泥包,影响钻进效果。自洁式钻头通过牙轮布置使各牙轮的牙齿互相啮合,一个牙轮的牙齿间积存的岩屑由另一个牙轮的牙齿剔除,这种方式称作牙轮钻头的自洗。自洁式牙轮钻头的牙轮布置分自洗不移轴和自洗移轴两种方案。

4.牙轮钻头的规格型号

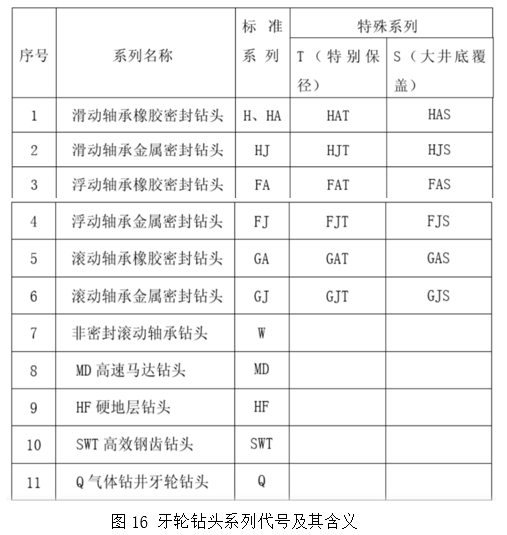

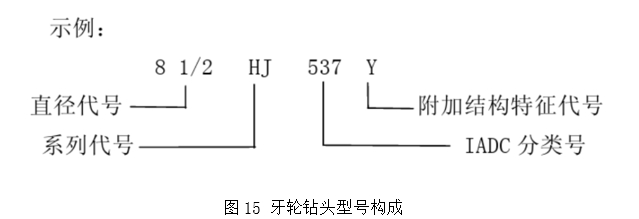

牙轮钻头的型号由钻头的直径代号、系列代号、IADC分类号和附加结构特征代号四部分组成(试例如图15和内容4.3)。

4.1牙轮钻头的直径代号与系列代号

钻头直径代号:用数字(整数或分数)表示,数字代表钻头直径的英寸数。例如,3 7/8 表示钻头直径为 3 7/8 英寸,即约 98mm;8 1/2 表示钻头直径为 8 1/2 英寸,即 216mm。

系列代号:系列代号由1-3个字母组成。