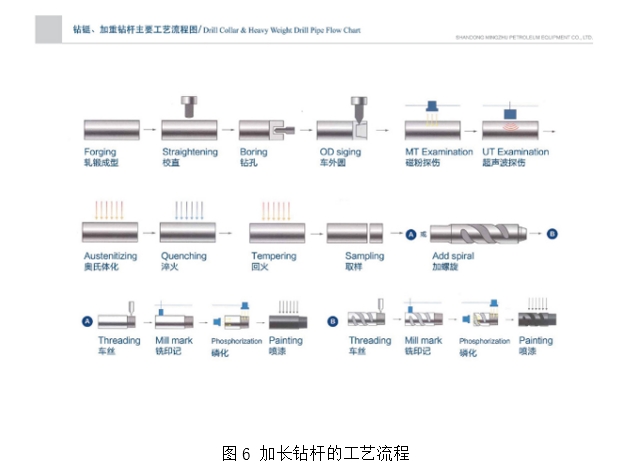

加重钻杆

加重钻杆

1.加重钻杆简介

钻杆是一种在钻井作业中不可或缺的重要工具,它主要用于连接钻机地表设备和位于钻井底端的钻磨设备或钻孔装置,加重钻杆是钻井作业中的一种特殊钻杆类型。

加重钻杆是钻井作业的 “缓冲卫士” 与 “效率担当”。加重钻杆是石油钻井中介于钻铤与普通钻杆之间的关键过渡部件,通过优化结构与材料,在复杂工况下发挥承力、减震、稳斜等核心作用。

①位置与角色:位于钻柱下部,上接普通钻杆,下连钻铤,是钻柱从 “柔性”(钻杆)到 “刚性”(钻铤)的过渡段。

②核心设计:壁厚是钻杆的2~3倍,单位长度重量中等,外径与标准钻杆一致(如 φ50、φ89mm),便于钻机操作。

③功能本质:缓解钻铤与钻杆结合处的应力集中,避免钻铤震动直接传导至钻杆,减少疲劳断裂风险,同时提供部分钻压,提升钻进效率;在小井眼钻井中代替钻铤,操作方便;在定向井中代替大部分钻铤,以减少扭距和粘附卡钻等的发生,从面降低成本,同时有利于保持定向井的方位。由于钻铤与紧闭接触面积大,当转运时与井壁发生很大的摩擦力,因而使井眼有偏转的趋势,当用加重钻杆代替钻铤时,可以减少这种可能,因而有利于保持定向井的方位。

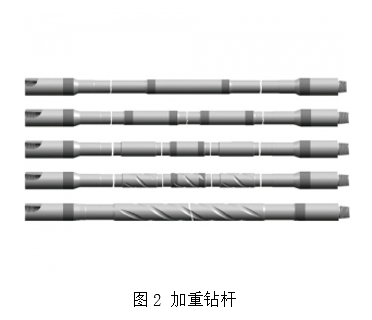

2.加重钻杆结构

2.1管体结构

加重钻杆的管体部分是其核心承力部件,尤为显著的是它的加厚设计。通常,加厚位置集中在管体两端,靠近接头处。

这是因为在钻井作业时,钻杆两端承受着更为复杂且强烈的应力,包括钻柱自身的重力、来自钻头钻进时的反作用力,以及因钻柱旋转产生的扭矩力等。通过对管体两端进行加厚,能有效增强该部位的强度与刚度,使其足以应对这些极端应力。

加厚方式主要有内加厚、外加厚以及内外加厚三种:

内加厚是在管体内壁进行增厚处理,这种方式能在不改变管体外径的前提下,增加管体的承压能力,特别适用于对钻杆外径尺寸有严格限制的钻井作业场景,比如在一些空间较为狭窄的定向井或水平井施工中。

外加厚则是在管体外壁增加厚度,它可以显著提升钻杆的整体强度,在普通直井钻井作业中应用较为广泛,因为直井中钻杆主要承受轴向压力,外加厚设计能更好地满足这一受力需求。

而内外加厚兼具了两者的优势,综合提升了管体的各项性能,不过制造工艺相对复杂,成本也较高,常用于超深井等对钻杆性能要求极为苛刻的作业环境。

这种加厚设计对提升钻杆性能起到了至关重要的作用。首先,大大提高了钻杆的抗疲劳性能。在钻井过程中,钻杆不断承受交变应力,普通钻杆管体在长期交变应力作用下容易产生疲劳裂纹,进而导致钻杆断裂。而加厚设计使管体受力更为均匀,减少了应力集中点,极大地延长了钻杆的使用寿命。其次,增强了钻杆的抗压能力。在深井钻井时,钻杆要承受巨大的轴向压力,加厚的管体能有效抵抗这种压力,防止管体发生变形甚至挤毁,保障钻井作业的顺利进行。

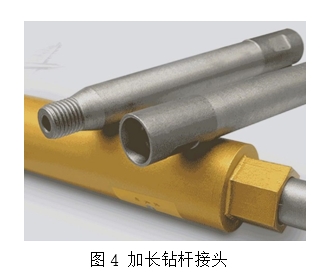

2.2接头

加重钻杆的接头多采用加长接头设计。加长接头相比普通接头,长度更长,这一特点带来了诸多优势。其一,增加了接头与管体连接的接触面积。在钻井作业时,钻杆要承受强大的拉力、压力和扭矩,通过增加接触面积,能更均匀地分散这些作用力,减少因局部受力过大而导致连接部位失效的风险。

例如,在超深井钻井中,钻柱重量极大,加长接头可以更好地将管体的重力传递至下部钻具,确保整个钻柱系统的稳定。

其二,加长接头能提升接头的抗弯能力。在水平井或大斜度井钻井过程中,钻杆需要在弯曲的井眼中穿行,此时钻杆接头会受到较大的弯曲力。加长接头凭借其自身结构特点,能够更好地抵抗这种弯曲变形,维持钻杆的正常工作状态,避免因接头弯曲过度而引发的钻杆卡钻、折断等事故。

接头与管体的连接方式对钻井作业稳定性影响深远。常见的连接方式有螺纹连接和焊接。螺纹连接具有安装和拆卸方便的优点,便于在钻井现场进行钻杆的组装与更换。为了确保连接的紧密性和可靠性,螺纹通常采用特殊设计,如锥度螺纹,配合密封脂使用,能有效防止钻井液的渗漏,同时保证在高压、高扭矩等恶劣工况下接头不会松动。焊接连接则能使接头与管体形成一个整体,具有更高的连接强度和抗疲劳性能,特别适用于对钻杆整体性要求极高的钻井作业,但焊接工艺复杂,一旦连接完成,后期维修和更换难度较大。

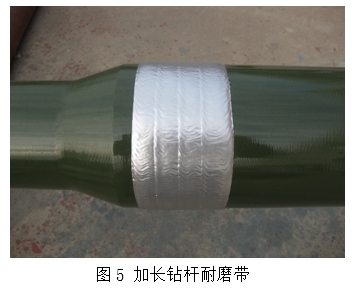

2.3耐磨带作用

耐磨带位于加重钻杆管体的外壁,通常分布在钻杆中部易磨损的区域。其材质一般选用高硬度、高耐磨性的材料,如碳化钨合金。碳化钨合金具有出色的硬度和耐磨性,能有效抵抗在钻井过程中钻杆与井壁之间的摩擦磨损。

在钻井过程中,钻杆不断旋转并与井壁产生摩擦,尤其是在大斜度井和水平井中,钻杆与井壁的接触更为频繁和紧密,普通钻杆管体极易因磨损而减薄,影响钻杆的强度和使用寿命。耐磨带的存在就像给钻杆穿上了一层坚固的 “铠甲”,极大地降低了钻杆外壁的磨损速率。例如,在页岩气水平井钻井作业中,使用带有耐磨带的加重钻杆,可使钻杆在井中的磨损量降低约 50%,大大延长了钻杆的使用周期,减少了更换钻杆的频次,提高了钻井作业效率。

此外,耐磨带还具有稳定钻杆的重要作用。它增加了钻杆与井壁之间的摩擦力,在一定程度上抑制了钻杆的晃动和摆动,使钻杆在井眼中保持相对稳定的状态。这有助于控制井斜角,保障钻井轨迹的准确性,防止因钻杆晃动导致井眼轨迹偏离设计方向,避免出现井壁坍塌等问题,对保障钻井作业的安全和顺利进行意义重大。

3.加重钻杆的作用

3.1应力缓冲

石油钻井时,井下环境复杂,钻铤因钻头接触地层不均产生震动,钻柱旋转也会引发扭矩波动。这些应力若直接传给普通钻杆,极易导致其疲劳断裂,影响作业。

加重钻杆的管体两端靠近接头处加厚,强度与韧性更高。当震动应力传来,加厚部分吸收并分散能量,避免应力集中。而且其材质有良好弹性,能 “柔性” 应对冲击,像深井钻进时,可将震动能量转化为弹性势能后缓慢释放,降低对普通钻杆的震动传递强度。

面对扭矩波动,加重钻杆的加长接头和连接结构能有效抵抗。加长接头增强抗弯能力,让钻杆承受扭矩时不易扭曲,改变应力传递路径,缓冲复杂应力,减少普通钻杆疲劳断裂风险。

3.2提供钻压助力

钻压对钻井效率影响重大,加重钻杆靠自身较重的重量,为钻头提供钻压支持。钻柱重量经加重钻杆传递到钻头,用于破碎岩石。

因其管体加厚、接头特殊,加重钻杆比普通钻杆重,每米可达几十千克。在浅井,其自身重量配合转速、泥浆性能,能快速钻进。随着井深增加,地层变硬,加重钻杆与钻铤协同,依据地层变化调节钻压,确保钻头以最佳压力作业,提升效率。

不同地层对钻压要求有别。页岩地层硬度低但易卡钻,加重钻杆可精准控压,防止钻头陷入;花岗岩等地层坚硬,加重钻杆与钻铤配合提供强大钻压,保障作业。

3.3稳斜防塌保障

钻井时,保证井眼轨迹准确、井壁稳定很关键,加重钻杆的耐磨带和特殊结构作用显著。

耐磨带在管体外壁,由高硬度、高耐磨的碳化钨合金制成。钻井时,钻杆与井壁摩擦,尤其在大斜度井和水平井,摩擦力大。耐磨带减少钻杆磨损,还增加与井壁摩擦力,抑制钻柱弯曲,让钻杆在井眼中更稳定。

钻杆的加厚设计和加长接头增强整体刚度,能抵抗地层侧压力等外力引发的钻柱弯曲,控制井斜角。比如某大斜度井,用加重钻杆后井斜角控制良好,保障了钻井轨迹。

井斜角控制好,井壁压力分布更均匀,减少因钻柱弯曲造成的局部压力集中,降低井壁坍塌风险。同时,稳定的钻杆利于泥浆正常循环,及时带出钻屑,维护井眼清洁稳定,为完井作业打基础。

4.加重钻杆的实际应用

4.1超深井应用

在超深井钻探领域,我国的塔深1井极具代表性。这口井位于塔里木盆地,设计井深达 8408 米 。在如此深度下,地层温度可飙升至 200℃以上,压力超过 140MPa,地层结构复杂多变,岩石坚硬且研磨性强。普通钻杆在这样恶劣的条件下,面临着诸多难题,如高温导致的材料性能下降、高压引发的管体变形以及复杂地层造成的频繁震动和扭矩波动,极易出现疲劳断裂。

加重钻杆则大显身手。其采用的耐高温、高强度合金钢材料,能在高温环境下保持良好的力学性能,有效抵抗高压。特殊的加厚管体设计,增强了钻杆的抗压和抗疲劳能力,大大减少了在超深井作业中的变形风险。在钻进过程中,加重钻杆凭借自身结构优势,缓冲来自钻铤的震动和扭矩,确保钻柱系统的稳定运行,为钻头持续提供稳定的钻压,保障钻井作业顺利进行,成功克服了普通钻杆难以应对的高温、高压、复杂地层难题。

4.2特殊地质条件应对

以涪陵页岩气田的焦页1HF井为例,该区域属于页岩气井,地层含有硫化氢等腐蚀性气体。在这样的含硫地层中,普通钻杆面临严重的腐蚀风险,使用寿命大幅缩短,甚至可能因腐蚀穿孔导致井漏等安全事故。

加重钻杆采用了抗腐蚀性能卓越的材料,如含有特殊合金元素的钢材,能够有效抵抗硫化氢等酸性气体的侵蚀。同时,其管体外壁涂覆了高性能的防腐涂层,进一步增强了防腐蚀能力。在钻进过程中,即使长时间处于含硫地层环境,加重钻杆依然能保持良好的性能,保障钻井作业的安全与稳定。

5.加重钻杆新技术

①整体加重钻杆、焊接加重钻杆均采用调质(淬火+回火)热处理工艺制造,保证加重钻杆管体具有更好的冲击韧性。

②基于MES和ERP系统,实现从订单到发货全过程对制造工艺、检验试验验收和产品追溯全过程信息化管理。

③管体100%FLUT(纵向、横向、超声测厚)+ 管端100%UT或100%MPI,加重钻杆接头和焊缝100%UT+100%MPI。

④提高加重钻杆使用性能的选择:加重钻杆接头钳长的增加、钻杆接头上卸扣、螺纹冷滚压、加厚中部螺旋槽、内涂层、耐磨带。

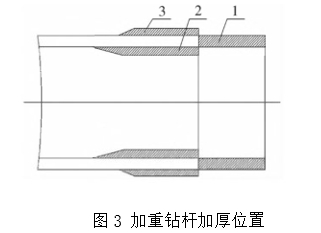

6.加重钻杆的工艺流程