工具面

工具面

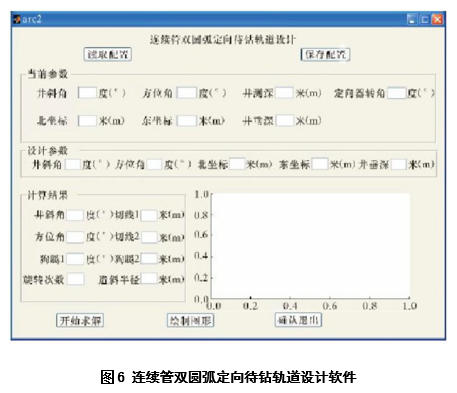

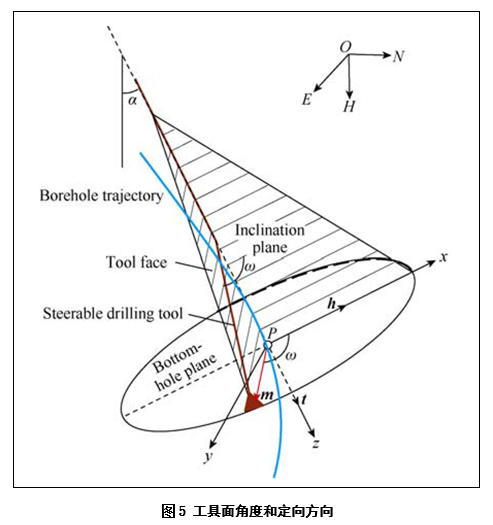

在石油工程中,工具面指的是钻井工具在井筒内的方位,也称为方位角或井壁方位角,它指示了随钻测井仪器探头的方位。通过精确控制和测量工具面,可以实现对钻井方向的精确定位和井斜、井斜率的精确控制,以保证井眼沿着预定的井下轨迹前进,从而使钻井作业高效且准确地到达目标产层。

1工具面的重要性:

在定向钻井工程中,工具面作为螺杆钻具、涡轮钻具等井底动力钻具定向控制的核心参数,其角度精准度直接决定井眼轨迹的造斜率与方位漂移率,是实现丛式井、水平井、分支井等三维井眼轨迹设计与施工的关键技术支撑。从轨迹控制机理来看,工具面角通过调节钻具组合的侧向力分布,明确钻头切削地层的方位与倾角变化趋势,当需规避地下盐丘、断层等复杂地质体,或精准穿入薄油层时,需通过地面随钻测量系统实时监测工具面角,并结合钻井液脉冲信号动态调整,确保井眼轨迹始终处于设计靶区范围内,其控制精度通常要求误差不超过±3°,否则将导致轨迹偏离靶区,造成油气藏开发效率大幅降低。

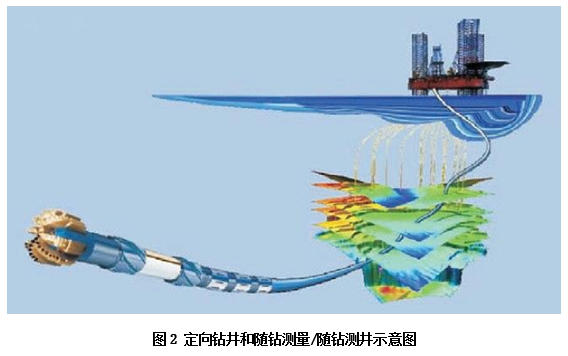

在井身质量控制环节,工具面的精确调控是保障井眼轨迹符合 API 标准的核心手段。井身质量的关键指标包括狗腿严重度、井眼扩大率与轨迹平滑度,若工具面控制失准,易导致井眼出现局部高狗腿度超过5°/30m,引发钻具疲劳磨损、套管下入遇阻等风险,严重时会造成套管卡钻或井筒报废。通过工具面角与造斜率的定量关联模型,可实现对井眼轨迹的预判与修正,将全角变化率控制在安全阈值内,确保井眼轨迹的平滑性,为后续固井作业、采油树安装及人工举升设备下入提供符合工程要求的井筒条件。

从钻井效率提升维度分析,工具面的精准控制可显著降低无效钻井时间。当工具面角偏离设计值时,井眼易产生方位漂移或倾角异常,需通过起下钻调整钻具组合或进行轨迹修正,单次修正作业耗时常达 8-24 小时;而通过实时工具面闭环控制,可将轨迹修正频率降低 60% 以上,同时减少钻头因轨迹偏斜导致的非均匀磨损,延长钻头使用寿命。以一口3000m水平井为例,精准的工具面控制可使钻井周期缩短3-5天,按单井日作业成本20-30万元计算,单井可节约成本60-150 万元,显著提升油田开发的经济效率与资源动用率。

2工具面的测量与应用:

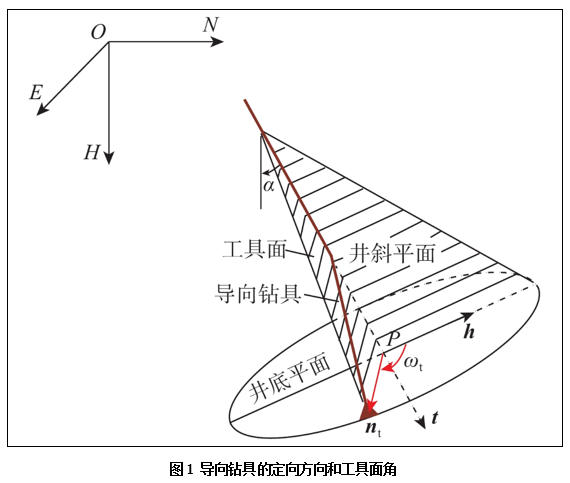

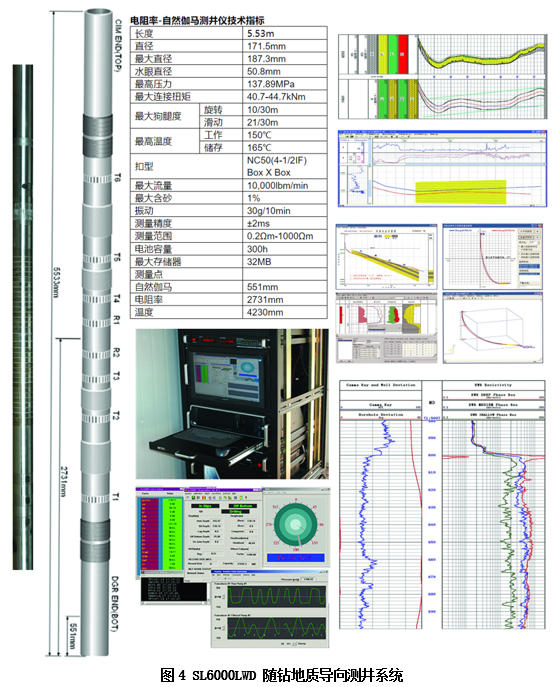

在定向钻井作业中,工具面的实时、精准测量是实现轨迹可控的前提,其测量核心依赖随钻测井仪器的井下感知与数据传输能力。随钻测井仪器通常集成三轴加速度计、三轴磁力计等核心传感组件,在钻井过程中,仪器通过加速度计感知重力场方向、磁力计捕捉地磁场方向,结合钻具旋转状态实时解算工具面角。其中,高边工具面角以重力高边为基准,反映工具面相对井眼轴线的倾斜方位,磁工具面角以地磁北为基准,明确工具面在绝对坐标系中的定向角度。这些工具面信息通过钻井液脉冲,包括正脉冲、负脉冲或电磁脉冲实时传输至地面控制系统,传输周期通常为10-30秒/组,确保地面工程师能动态掌握井底工具定向状态,其测量精度需控制在±1°以内,以满足复杂轨迹施工对定向数据的严苛要求。

工具面信息与井下测量数据的融合应用,是确定井眼三维空间位置的关键环节。在实际工程中,随钻测井仪器除获取工具面角外,还同步采集井眼的重力加速度分量、地磁场分量等数据,通过最小二乘法、卡尔曼滤波算法等测井数据处理算法,将工具面角与这些基础数据结合,可精确计算井斜角和井斜率。当工具面角保持稳定时,结合钻压、转速等钻井参数,可通过井斜率反推造斜率,进而预判后续井眼轨迹的延伸方向;通过连续采集的井斜角、方位角数据,采用曲率半径法或最小曲率法进行轨迹计算,能实时确定井眼在三维空间中的坐标位置,确保井眼始终朝着油藏靶区延伸,避免因轨迹未知导致的靶区风险。

基于工具面测量数据的施工调整,是保障钻井作业符合设计要求的核心工程手段。钻井工程师通过地面监控系统获取实时工具面角、井斜角、井斜率等数据后,会结合预设的井眼轨迹方案进行偏差分析:若工具面角偏离设计值导致井斜角增长过快,需通过调整钻具组合或改变钻井操作参数,将工具面角修正至目标范围;若发现井眼方位漂移,则需根据工具面角与方位角的关联模型,通过定向钻进操作调整方位,确保井眼轨迹回归设计路径。

3工具面的国内外研究进展:

在井眼轨迹计算与控制领域,工具面角作为反映钻井工具定向状态的核心参数,是提升轨迹精度、避免定向偏差的关键技术切入点。近年来,多项研究围绕工具面角的识别、预测与优化展开,提出了具有工程实用价值的方法。在井眼轨迹模型识别方面,中石化石油工程研究院于2023年3月在《石油勘探与开发》发表了一项研究成果(LIU Xiushan,2018)。该研究提出了一种基于工具面角的定量识别方法,用于从多种轨迹模型中选出最符合实际工况的一种。通过建立通用的工具面角方程,并结合各类模型的特征参数,计算出理论工具面角值,再与井下实际测量值进行误差对比,从而为模型选择提供客观、定量的依据。该方法有效克服了传统方法中依赖主观经验选择模型的问题,显著提高了井眼轨迹计算的可靠性和监测精度。

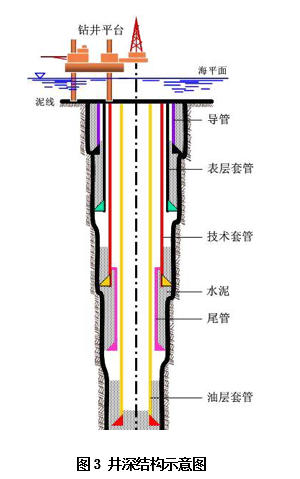

在连续管定向钻井轨道设计方面,高德利院士提出的“双圆弧定向待钻轨道设计方法”同样聚焦于工具面角的实际约束(高德利,2015)。该方法针对连续管钻井中工具面难以精确调整至设计值、导致实钻轨迹偏离的这一难题,将工具面角调整过程以约束方程形式嵌入轨道设计中,通过数值计算得到更符合实际施工条件的轨道参数。这一设计策略既满足了定向要求,又有效补偿了工具面偏差,提高了轨迹符合率,减少了作业风险。相关方法已集成至专用软件中,支持现场应用。两项研究均突出了工具面角在轨迹控制中的核心地位,分别从“模型识别”和“轨道设计”两个角度提升了井眼轨迹的预测与控制水平,为复杂工况下定向钻井的精度和效率提供了重要技术支撑。