石油钻井泵空气包补充氮气技术研究

石油钻井泵空气包补充氮气技术研究

摘要

本文系统阐述了石油钻井作业中空气包补充氮气的操作流程与技术规范,结合钻井泵压力稳定原理及安全控制要求,从设备准备、氮气充注、压力校验到异常处理等环节展开详细说明,为钻井现场技术人员提供标准化操作指南。

1. 引言

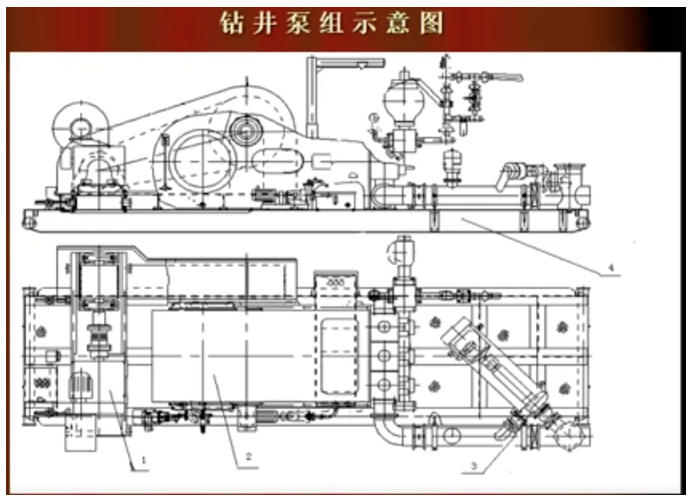

钻井泵空气包作为缓冲钻井液压力波动的关键部件,其内部氮气压力直接影响钻井泵的平稳运行。根据现场实践,空气包胶囊内需充注氮气或惰性气体以抑制压力波动,避免设备因剧烈震动损坏。本文基于钻井作业安全规范,系统梳理氮气补充的标准化操作流程。

2. 技术原理与设备要求

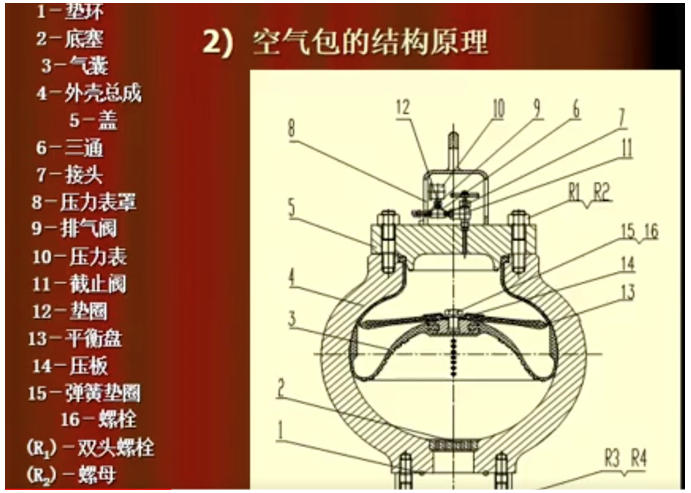

2.1 空气包功能机制

空气包通过压缩氮气吸收钻井泵排量变化产生的瞬时压力波动,使泵压保持平稳。当钻井泵排量增加时,氮气被压缩储存能量;排量减小时,氮气膨胀释放能量,形成动态压力平衡。

2.2 氮气充注标准

· 气体纯度要求:氮气纯度需≥97%,避免含氧或可燃气体引发爆炸风险。

· 充气压力范围:初始充气压力为最高工作压力的20%-30%,具体值根据钻井泵额定压力调整。

· 设备选择:优先采用膜分离制氮机组,其氮气纯度可达98%-99%,安全性能显著提升。

3. 氮气补充操作步骤

3.1 作业前准备

1. 设备检查:

· 确认制氮机电源独立于主扇回路,避免停电导致制氮中断。

· 检查氮气传感器、压力表及三通阀门状态,确保仪器仪表完好且阀门处于关闭位置。

2. 环境安全:

· 作业区域设置警戒标识,禁止无关人员进入。

· 提前通知救护队安排人员监测有害气体浓度,全程跟踪作业过程。

3.2 氮气充注流程

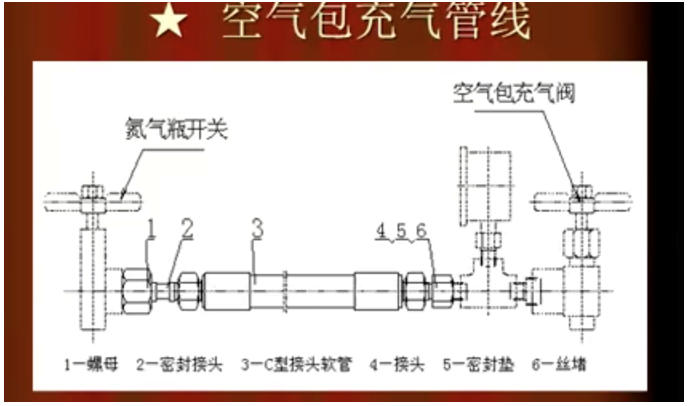

1. 连接注氮管路:

· 将制氮机输出端与空气包注氮口通过耐压软管连接,管路敷设需平直、稳固,减少弯折以降低气流阻力。

2. 氮气纯度检测:

· 开启制氮机前,通过氮气传感器检测输出气体浓度,确保≥97%后方可进行充注。

3. 分级充注操作:

· 初始阶段以低流量(约5-10m³/min)注入氮气,避免压力骤升导致胶囊破裂。

· 实时监测压力表,当压力达到工作压力的20%时暂停充注,检查管路密封性及空气包外观无异常后继续充注至目标压力。

4. 压力稳定校验:

· 充注完成后关闭阀门,稳压10分钟观察压力降,若压降超过5%需排查泄漏点并补注氮气。