固井工艺流程

固井工艺流程

固井是指向井内下入套管,并向井眼和套管之间的环形空间注入水泥的施工作业。主要用于封隔复杂地层与油气水层,确保钻井顺利,建立油气通道,防止互窜,实施增产措施,并安装井口。生产井至少需两次固井,深探井可达4-5次固井。表层套管固井位于最上,作为泥浆通道和油气入口,其上安装防喷器和泥浆导管以防井喷并引导钻井液回流。技术套管固井则用于巩固井身安全,应对井塌、高压等复杂地层,同时作为“探路”中的安全退路。固井主要分为三步:下套管、注水泥、井口安装和套管试压。

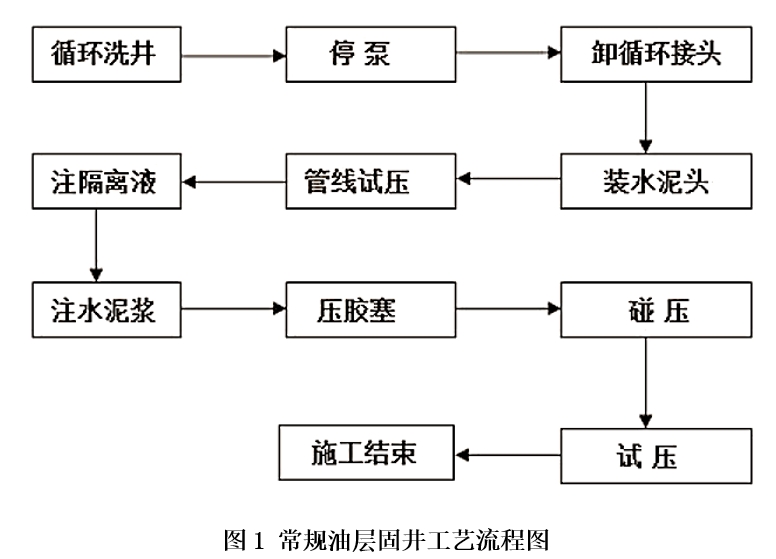

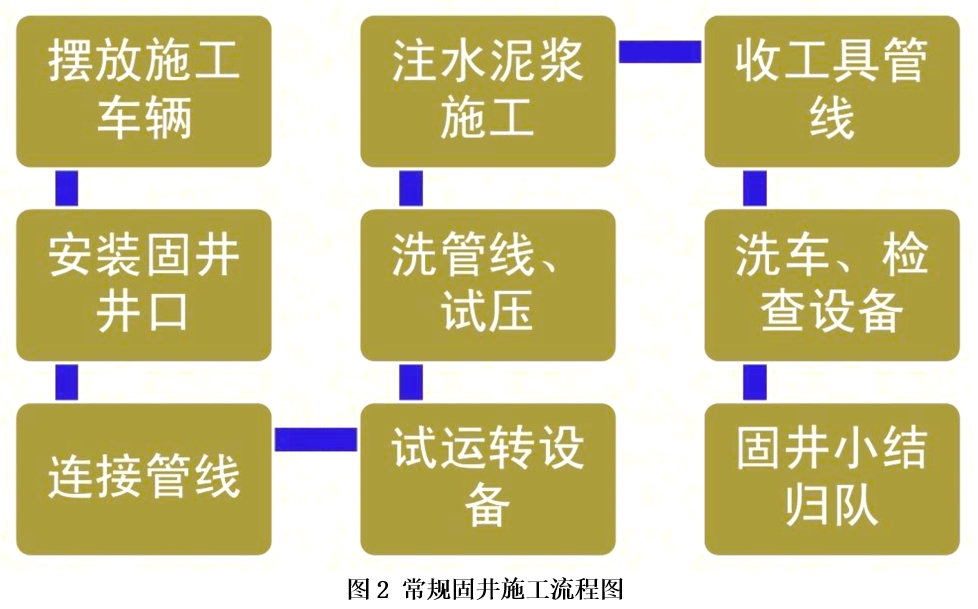

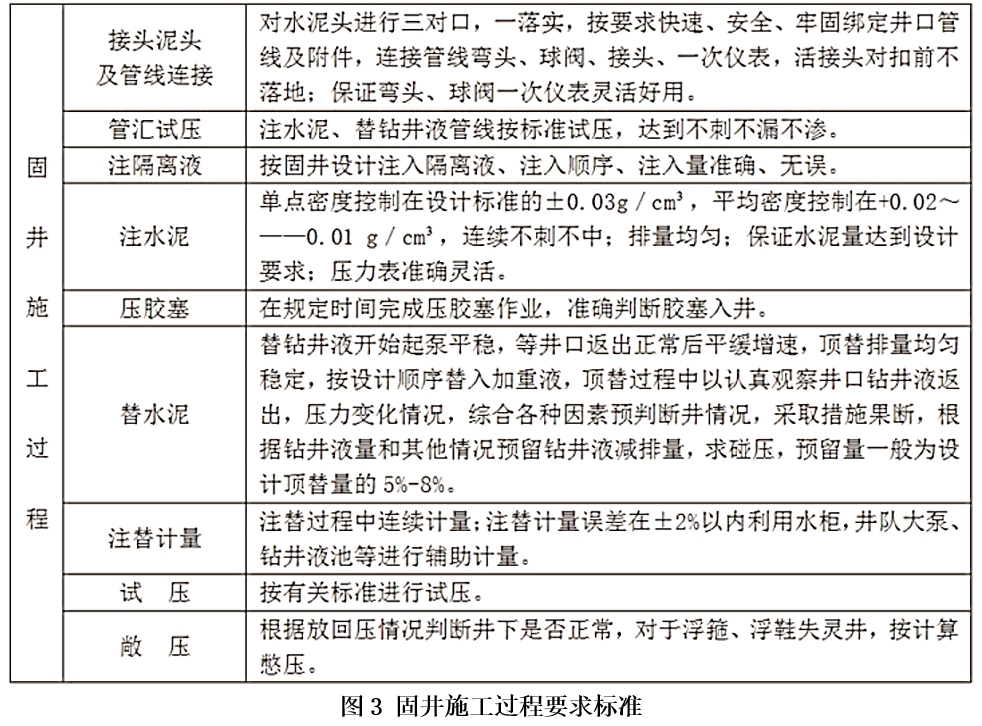

固井施工过程主要为按设计注入隔离液,水泥浆压胶塞,顶替钻井液、碰压、试压完成、固井施工过程检查点项及要求如下:

1.下套管

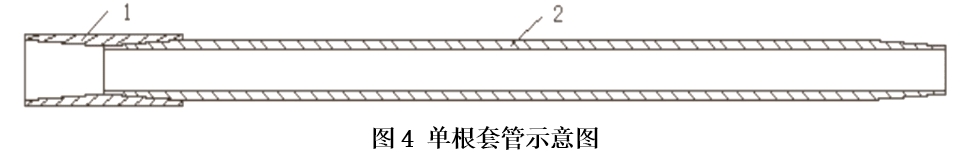

套管由接箍和本体组成。套管柱由单根套管+浮箍+引鞋组成。套管依据尺寸和钢级有所区分。在表层固井作业中,常用的套管尺寸为20至13 3/8英寸,且多采用较低钢级的“J”级套管。技术套管则尺寸介于13 3/8至7英寸之间,且选用更高钢级。至于油层套管固井,则通常使用7至5英寸的套管,其钢级强度与技术套管相当。套管的强度、壁厚、钢级以及丝扣类型,均基于其应用目的、预测地层压力以及下入深度来精心设计。如图4,1为接箍,2为套管本体。

2. 注水泥

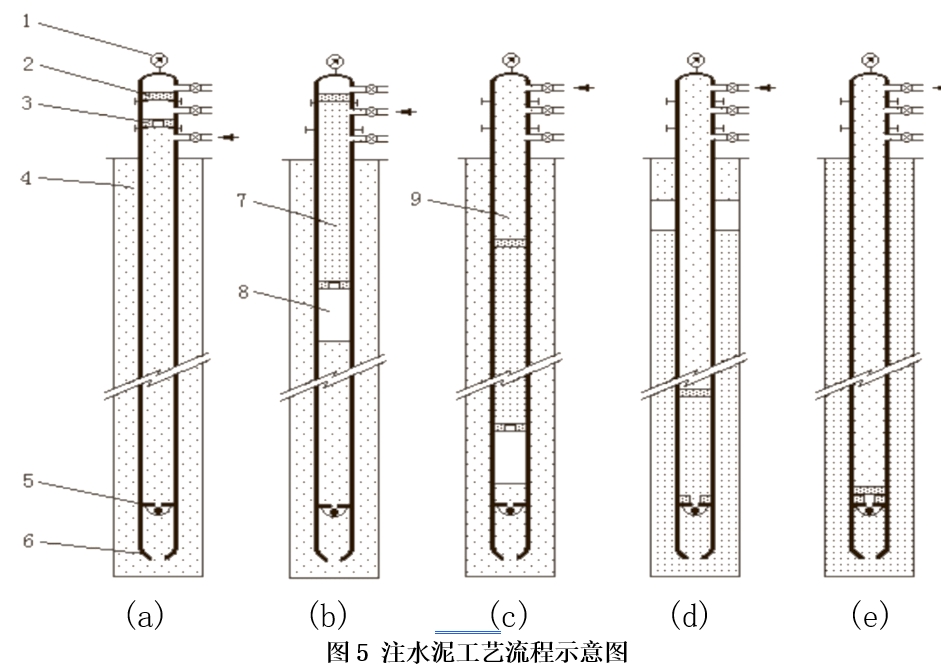

注水泥是指在下完套管之后,把水泥浆泵入套管内,再用钻井液把水泥浆顶替到管外环形空间设计位置的作业,具体流程如图5所示。其作用是将套管和井壁的环形空间封固起来,以封隔油气水层,使套管成为油气通向井中的通道,是套管下入井后的关键工序。水泥头安装在套管柱的最上端,内装有上、下胶塞。

套管安装后,即连接循环和注水泥管线,开始准备工作。先循环钻井液,利用高速上返冲击井壁泥饼,调整钻井液性能至泵压稳定。同时,准备固井泵、供灰、供水、混浆、吸浆等流程。注水泥前,先泵入前置液隔离钻井液与水泥浆,避免混浆,同时清洗环形空间。水泥浆顶替速度依据井下情况决定,一般优选高速紊流,但在地层破裂压力低时需采用低速。

油井水泥是用于封固套管与井壁环形空间的关键材料,需适应不同深度的井下条件,包括常温常压、高温高压及化学环境变化。我国油井水泥分为9级3类,选择时需考虑井深和温度。G级和H级水泥常用,通过添加调节密度、凝固时间、防漏失、降失水、控制粘度及应对异常情况的添加剂来满足特定需求。

(a)循环钻井液(b)注隔离液和水泥浆(c)替浆(d)替浆(e)碰压

1--压力表 2--上胶塞 3--下胶塞 4--钻井液

5--浮箍6---引鞋水泥浆 8--隔离液 9--钻井液

碰压指当其坐落在已坐于浮箍上的下胶塞上之后,地面压力将很快上升一定值(称为碰压),该信号说明水泥浆已顶替到位,施工结束。

候凝指注入井内的水泥浆要凝固并达到一定强度后才能进行后续的钻井施工或是其它施工,因此,注水泥施工结束后,要等待水泥浆在井内凝固。候凝时间通常为24小时或48小时,也有72小时或几小时的,候凝时间的长短视水泥浆凝固及强度增长的快慢而定。候凝期满后。

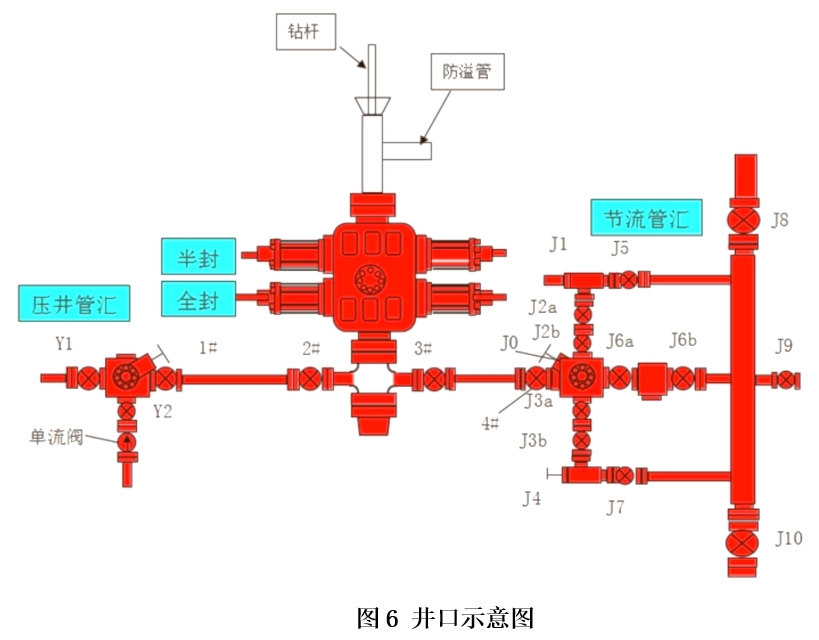

3. 井口安装和套管试压

下套管注水泥后,水泥凝固期间需安装井口,表层套管顶端安装套管头壳体,支撑技术套管和油层套管重量(尤其当水泥未返至地面时),并密封套管间环形空间以防压力互窜。套管头还作为防喷器、油管头的连接过渡,并设有侧口用于补挤水泥、监控井况及注平衡液等。