封堵

封堵

一、封堵技术基础

封堵(Plugging)指通过物理或化学手段阻断地层流体(油、气、水)在井筒或孔隙中的非目标流动,以保障钻井安全、提高采收率并防止环境污染。

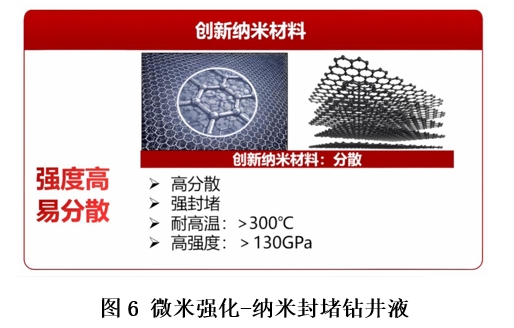

封堵技术根据作用对象可分为井筒封堵与地层封堵两大方向。井筒封堵以物理屏障构建为核心,典型手段包括水泥固井与机械桥塞。水泥固井通过注入水泥浆(如G级油井水泥)并依托水化反应形成致密水泥环,见图1,配合套管实现层间隔离,广泛应用于钻井堵漏、套管修复及废弃井封固;机械桥塞则通过可回收式或永久式金属/复合材料工具(如膨胀式封隔器)卡封目标井段,适用于高压层临时封隔或复杂井况下的选择性开采。地层封堵聚焦于调控储层渗流能力,借助化学与颗粒堵剂封堵孔隙或裂缝。化学堵剂如聚合物凝胶(如聚丙烯酰胺-酚醛交联体系)通过黏弹体网络堵塞高渗通道,树脂类堵剂(如环氧树脂)则通过固化反应形成刚性屏障;颗粒堵剂(如膨润土、碳酸钙微粒及纳米二氧化硅)依托架桥效应和吸附作用填充裂缝,尤其适用于水驱窜流治理和缝洞型储层控水稳油。

封堵效能由堵剂强度、耐温性及封堵时效三大核心参数决定。堵剂强度需与地层压力匹配:钻井堵漏要求快速形成>10MPa抗压强度的暂堵层,而永久封固(如枯竭井)需长期保持>20MPa的稳定性。耐温性直接影响堵剂适用场景,常规凝胶在50-120℃地层易发生降解,需引入耐温单体(如AMPS)或纳米增强相(如石墨烯改性树脂)以拓展至200℃高温环境(如深部稠油藏)。封堵时效涵盖从分钟级到数十年跨度,短期堵漏依赖酸溶性纤维或油溶性树脂实现钻后自解除,而永久封堵需兼顾长效稳定性与环保性(如抗地层水侵蚀水泥体系)。前沿研究中,智能材料(如温敏形状记忆聚合物)和生物矿化技术(酶控碳酸钙沉积)进一步推动了参数可调化与封堵精准化。

二、封堵动态过程

封堵技术的核心在于通过调控多孔介质内流体的渗流行为实现流动阻隔。经典达西定律

q=-kA(ΔP)/(μL)

在堵剂介入后需引入动态修正模型:渗透率衰减函数

keff=k0ΔPe-αc

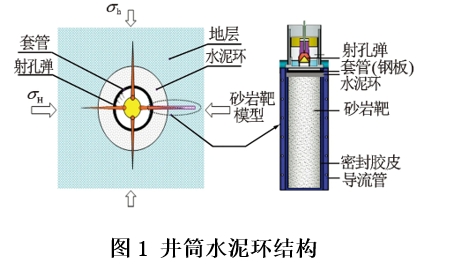

式中,k0为原始渗透率,C为堵剂浓度,α为堵剂效能系数,通常通过岩芯驱替实验标定,该模型量化了堵剂颗粒对孔隙结构的渐进式填充效应,如图2所示。

(1—高压气瓶;2—增压泵装置;3—加压阀;4—压力传感器和压力表;

5—无级变速装置;6—加热装置;7—动态模筒;8—围压加压泵;9—裂缝模拟装置;

10—温度和压力表;11—回压阀;12—回压泄压阀;13—试验后液体回收装置;

14—计量装置;15—工作液储存装置;16—调压阀;17—回压调压阀。)

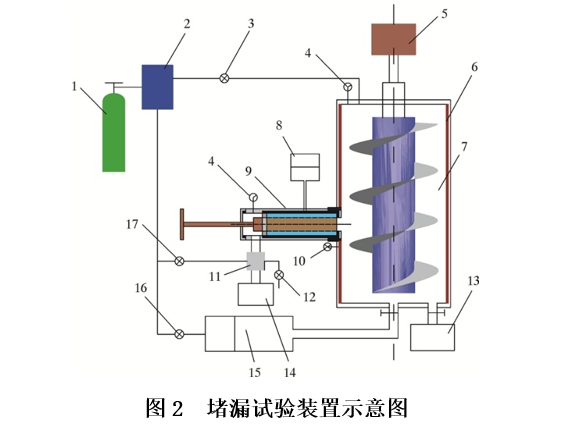

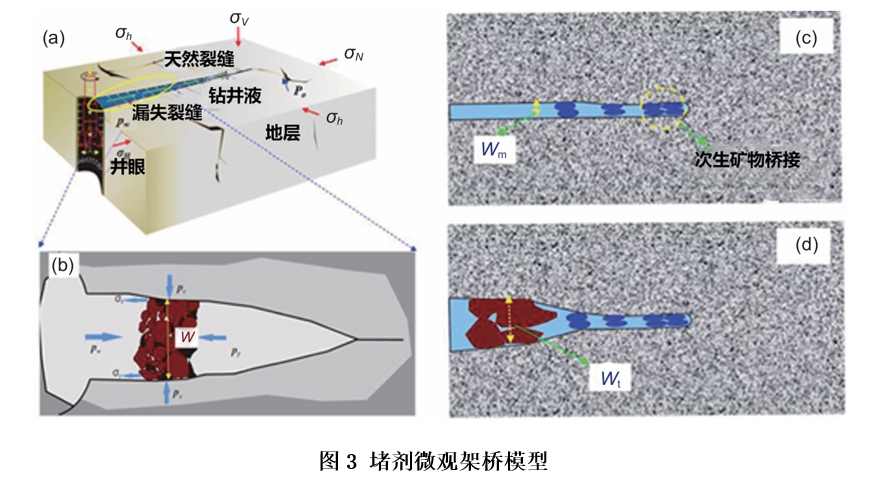

微观封堵机制表现为双重协同作用,其一为架桥效应,见图3,当堵剂颗粒(如碳酸钙、纳米二氧化硅)直径接近孔隙喉道尺寸的1/3-2/3时(根据Hofmann桥堵理论),颗粒在流动压差驱动下于狭窄部位形成致密堆积体,其临界架桥浓度可通过Roscoe方程

预测(dp、dt分别为颗粒与喉道直径);其二为吸附滞留效应,聚合物类堵剂(如部分水解聚丙烯酰胺HPAM)通过羧基与岩石表面的静电吸附、氢键作用形成多层膜结构,实验室AFM测试表明,聚合物链在砂岩表面的吸附能可达,显著改变孔壁润湿性并诱发Jamin效应(液滴界面附加阻力)。二者协同作用下,高渗通道的等效流动半径可降低90%以上,从而实现从宏观到微观的多尺尺度流动抑制。

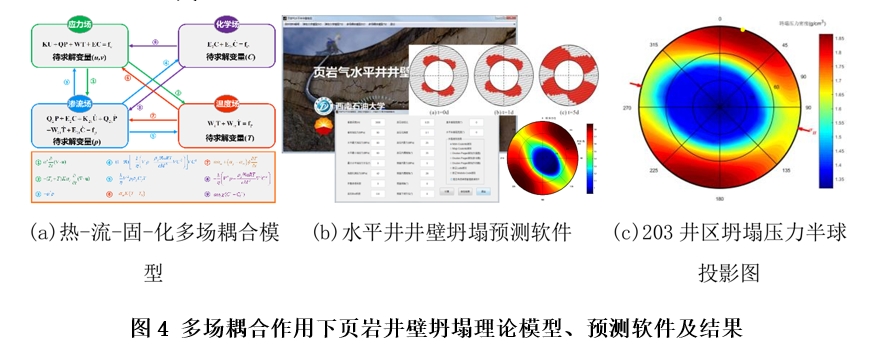

在封堵技术优化中,多物理场耦合有限元模型(FEM)与机器学习数据驱动方法成为核心工具。针对高温高压地层的复杂性,有限元模型通过耦合温度场(热传导方程)、应力场(弹塑性本构方程)及化学场(堵剂反应动力学方程),构建了非均质地层中堵剂运移的全景模拟。如基于COMSOL平台开发的“热-流-固-化”四场耦合模型,可精准预测堵剂在裂缝网络中的动态驻留位置(精度>90%),并量化封堵后地层渗透率降幅(从初始10D降至0.1D以下)。机器学习技术通过挖掘海量井史数据(涵盖钻井参数、岩心物性及堵剂性能指标),建立了堵剂配方智能决策系统,见图4。以BP公司开发的深度学习模型为例,其采用卷积神经网络(CNN)分析岩屑图像特征,结合随机森林算法优化堵剂粒径配比(如纳米SiO₂与微米级CaCO₃的协同比例),在北美页岩气井应用中,堵漏成功率提升至95%,配方设计周期缩短70%。2023年斯伦贝谢进一步提出“数字孪生+强化学习”框架,通过实时井下光纤温度/应变数据反馈,动态修正模拟参数,使封堵路径预测误差稳定控制在3%-5%,标志着封堵技术正式迈入智能化时代。

三、前沿技术突破

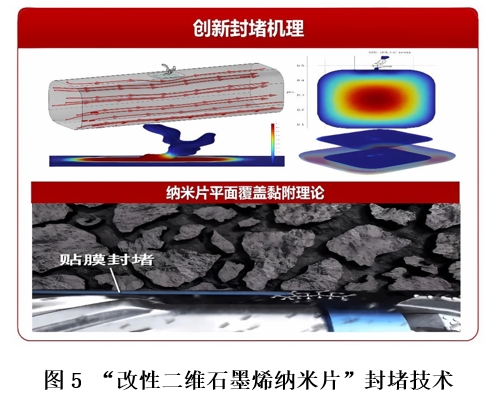

在智能材料领域,自修复凝胶通过动态共价键网络实现“损伤-修复”循环,其遇水膨胀率超过300%,可在井下压力波动时通过可逆形变维持封堵完整性。壳牌公司2023年在北海油田的试验表明,该凝胶在6MPa压差下仍能稳定密封裂缝,修复周期缩短至12小时。温敏纳米颗粒则基于聚N-异丙基丙烯酰胺(PNIPAM)材料,在40-80℃发生亲水-疏水相变,形成致密物理屏障,见图5。中石油研发的专利技术(CN114456747A)将其用于稠油蒸汽驱开发,在新疆油田实现窜流通道封堵精度提升40%,蒸汽波及效率提高至65%。

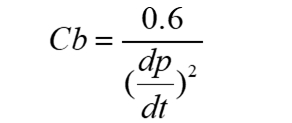

生物工程与封堵技术的交叉催生了革命性方法,酶诱导矿物沉淀利用基因编辑的尿素分解菌(如巴氏芽孢杆菌),在碱性环境下分解尿素释放CO₃²⁻,与钙离子结合生成纳米级CaCO₃晶体。MIT团队通过微流控实验证实,该技术可在72小时内形成半径5m的矿物封堵带,抗压强度达22MPa。DNA标记堵剂采用寡核苷酸序列编码技术,斯伦贝谢2022年推出的“TraceCem”系统能通过荧光定量PCR实时解析堵剂运移路径,监测分辨率达到0.1m³。针对极端环境,氮化硅基陶瓷堵剂通过气相渗透烧结工艺形成三维网络结构,在冰岛地热井中成功耐受350℃高温和酸性流体腐蚀;氟碳聚合物超疏水涂层则通过构建微纳分级粗糙表面(接触角>150°),将页岩气井水相滞留量降低83%,康菲公司在二叠纪盆地的应用案例显示气井产能提升17%,排水周期缩短25天,见图6。