卡钻及解卡措施

卡钻及解卡措施

一、卡钻定义及危害

卡钻是钻井过程中因机械摩擦、物理吸附或化学作用导致钻柱被井壁或井底卡滞而无法活动的井下事故,作为钻井工程中成本最高、危害最大的非计划事件,其直接经济损失常达数百万至上千万元,甚至引发井眼报废等灾难性后果。危害性集中体现在时间成本、设备安全及储层保护三个方面上,主要体现在处理周期通常占据钻井总工时的5%-15%,严重拖累工程进度;卡钻易诱发钻柱疲劳断裂、井控系统失效等连锁性风险,威胁井下作业安全;解卡作业中的化学剂侵入或机械冲击可能对产层渗透率造成不可逆损害,影响油气产能。

二、卡钻成因及分类

卡钻是钻井作业中的典型复杂工况,其成因可归结为钻井液性能、操作管理、地质条件及钻具组合等多因素耦合作用。

(1) 钻井液性能,滤失量过高会形成厚且致密的泥饼,显著增大钻柱与井壁的粘附力;含砂量超标(>0.5%)导致泥饼粗糙化,降低润滑性(极压润滑系数EP值>0.20);固控系统失效时,未清除的长纤维堵漏材料易在环空形成桥堵,加剧卡钻风险。

(2) 操作层面,钻柱静止时间超过安全阈值(斜井段通常≤15分钟)会因重力作用引发压差粘卡;循环排量低于临界携岩流速(通常≥0.8m/s)时,钻屑床堆积将增大摩擦扭矩。

(3) 地质因素,大倾角地层(>30°)的泥页岩遇水膨胀可导致井径缩径率>15%;胶结疏松的砂岩/砾岩层在钻井液冲刷下易发生力学失稳坍塌。

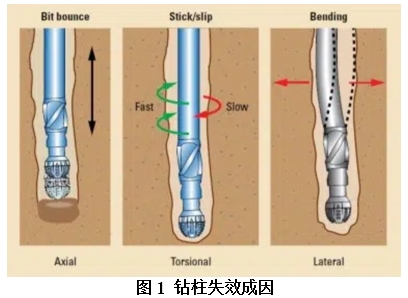

(4) 钻具设计缺陷表现为缺乏扶正器的钻铤组合易偏离井眼轴线,形成局部应力集中;频繁起下钻(如>3次/100m)会因钻具与井壁重复摩擦生成螺旋键槽。

(5) 其他诱因包括干钻引发的钻屑烧结卡钻、键槽段钻具嵌入卡阻以及泥岩吸水缩径导致的几何约束卡钻,需通过实时监测ECD(当量循环密度)、扭矩突变(增幅>20%)等参数进行预警防控。

卡钻类型可归纳为三大类,主要包括压差卡钻、键槽卡钻和井壁失稳卡钻。

(1)压差卡钻:当钻井液液柱压力(ρfluid)显著高于地层孔隙压力(ρpore)时,形成压差(ΔP=ρfluid - ρpore),导致钻柱被渗透性地层(如砂岩)的滤饼吸附。卡钻力由滤饼摩擦系数(μ)、接触面积(A)与压差(ΔP)共同决定(F=μ×A×ΔP),其风险在钻具静止时尤为突出,常见于水平井大斜度段。具体表现为钻柱因高渗地层滤饼的强吸附作用而丧失活动能力,需通过降低压差或破坏滤饼结构实现解卡。

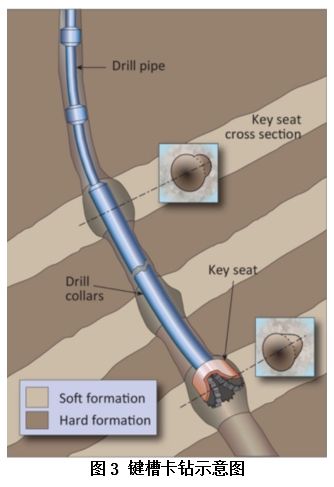

(2)键槽卡钻:井眼轨迹突变(如狗腿度>3°/30m)引发钻柱与井壁持续摩擦,形成螺旋形键槽。当钻柱接头或工具外径超过键槽宽度时,发生机械性卡阻,表现为循环正常但提钻困难,并伴随扭矩异常波动。此类卡钻本质为几何约束问题,需通过震击解卡或铣削键槽恢复井眼规则性,其预防核心在于控制井眼曲率与优化钻具组合。

(3)井壁失稳卡钻主要源于地层力学-化学失衡,物理坍塌(页岩吸水膨胀、盐膏层蠕变挤压井眼)、化学作用(泥岩与钻井液离子交换导致结构崩解)及力学失稳(钻井液密度不足引发地层垮塌)。此类卡钻具有渐进性特征,常伴随岩屑量骤增、泵压异常等现象,需通过提高钻井液封堵性、调整密度或化学加固井壁等手段恢复力学平衡。

三、解卡措施

针对不同卡钻类型需遵循“诊断→预处理→分级施救”原则,优先采用非破坏性手段。压差卡钻解卡的核心在于消除滤饼吸附效应与压差失衡,即通过注入低密度段塞(如柴油基解卡剂)降低液柱压力,或利用节流阀精细控制井口回压以降低当量循环密度(ECD);同时泵入含15%-20%HCl的酸溶性乳化液或过硫酸铵氧化剂,定向破坏渗透性地层滤饼结构,如海上水平井采用柴油+表面活性剂段塞浸泡8小时,通过降低摩擦系数与压差协同解卡。键槽卡钻处理需结合机械动力学与井眼修复技术。首先通过“上下活动+旋转”复合运动释放钻柱应力(扭矩需低于钻杆疲劳极限),若无效则启动震击器产生1.2-1.5倍钻具重量的冲击载荷破除键槽机械锁紧;对顽固性卡钻需下入铣锥工具对螺旋凹槽段进行磨铣修复,恢复井眼规则度。井壁失稳卡钻应对需构建力学-化学双重屏障。采用超细碳酸钙与沥青质封堵剂形成渗透率<1mD的致密屏蔽环,抑制地层流体侵入;同步提升钻井液密度至高于坍塌压力梯度并严控API滤失量<4mL,重建井壁力学平衡;极端垮塌工况需注水泥封固复杂段后实施侧钻绕障,典型案例中通过注入纳米封堵剂与密度优化使井径扩大率从35%降至8%,显著提升井眼稳定性。