隔水套管接头

隔水套管接头

隔水套管接头

海洋钻井隔水管装置是海洋钻井隔水管系统中的主体,由多个相同的隔水管单根组成,适用于海洋浮式钻井平台(或钻井船) 钻井作业使用。该装置与其它连接部件集成后组成一套从钻台至水下BOP的液体输送管道,主要用来隔离外界海水、循环钻井液、安装水下BOP以及支撑各种控制管线(主要包括节流和压井管线、钻井液补充管线、液压传输管线等),同时起到钻杆、钻井工具从钻台到海底井口装置的导向作用。

钻井隔水管接头是海洋钻井隔水管系统的关键部件之一,具有连接隔水管串、固定辅助管线、隔离管内外高压钻井液和海水等多种用途。国外专业制造公司经过近40年的发展,在钻井隔水管接头的结构和性能上都取得了显著的成绩。如Cameron公司的LoadKing和RF螺栓法兰接头, Vetco Gray公司的MR-6E和HMF接头, Aker Kvaeer公司的CLIP接头,Dri-Quip公司的FRC和QMFC接头等。这些钻井隔水管接头的应用为海洋油气勘探带来了显著的经济效益。

国外钻井隔水管接头的技术现状

(1)LoadKing3.5/4.0和RF型隔水管接头

Cameron公司的LoadKing3.5/4.0型隔水管接头采用螺栓法兰型式连接,接头的额定张紧载荷分别为1.6x104和1.8x104kN,主要设计用来满足水深在2134、3048 m或以上的超深水环境下钻井的需要。该型接头的上、下法兰结构相同,可以互换,在生产及现场组装时没有上下之分。螺栓、螺母拆卸后预留在接头上,从而可简化拆卸程序;接头上、下法兰之间组装时设计有对称型式的密封内衬套便于法兰安装定位及密封;高强度连接螺栓系统设计,提高了螺栓、螺母的抗疲劳特性;螺栓、螺母连接结构通过连接套过渡与法兰端面接触,可延长法兰使用寿命;接头组装不影响隔水管下放时间,接头能在2 min或更短的时间内预装好;所有的LoadKing3.5/4.0型接头可预装到6根外径50.8~171.5 mm的辅助管线。

Cameron公司的RF型钻井隔水管法兰接头是按照API 16R规范中E级隔水管接头要求设计的。这个设计因为元件较少并能提供更高能力,可以用来满足那些要求低成本、快速操作以及较少维护的深水钻井隔水管。RF型法兰接头在预加载荷等于设计载荷时,可承受0.9x104KN的张力。对称设计的密封内衬套可安装在上部或下部法兰上,也可选用金属密封衬套;接头可以在2 min甚至更短时间内预装好;所有的RF法兰可预装到6根外径50.8~127.0 mm的辅助管线。

(2)MR-6E/10D型和HMF型隔水管接头

Vetco Gray公司开发的MR-6E隔水管接头属于爪类接头,执行元件不承受任何隔水管接头载荷。其专用液压上紧装置不需要操作人员手动对接、上扣及夹紧隔水管,就能够实现快速组装,显著提高了隔水管的作业速度。MR-6E隔水管接头主要特性:设计符合AP116RE级的0.9x104KN张紧载荷;较低的上扣扭矩 (只有1 288 N:m),便于人工操作控制;适合在水深2134 m以内作业,不过取决于环境和井控的条件,MR-10D接头能够在水深3048 m以内作业;预加载接头能显著减小由周期载荷引起的交变应力的值域,从而延长抗疲劳寿命:通过旋紧螺钉,使锥形锁紧卡爪与公端配对的锥形台阶啮合,公端的锥形结构与卡爪相连,承受设计载荷,弹力锁紧防止螺钉退出,这个螺钉不承受接头上的任何载荷;下法兰与上法兰之间设计为插入式连接,通过法兰端面定位,具有容易对扣、快速连接等结构特点。

Vetco Gray公司的HMF系列标准隔水管接头属于法兰类接头,张紧载荷为(0.9~1.6)x104KN,符合API 16R标准中的D、E、G和H级准则。由于高的隔水管张力、预压的隔水管主管线和预压的辅助管线的组合,设计HME等级H隔水管接头以承受极值载荷条件。HME系列标准隔水管接头主要特性:接头上设计有密封衬套,密封衬套与法兰内孔配合良好,阶梯式直径设计简化了结合方式,便于法兰安装定位及保证密封良好,可以在平台运动的恶劣工况下正常工作,;连接可靠,能够承受大载荷工作条件,是深水应用的理想选择,没有过多松散的部件,可以避免螺栓的损失及潜在的螺纹损伤;给锁紧螺栓预加额定载荷,可延长隔水管连接器的疲劳寿命。

国内常用隔水导管接头及其特点

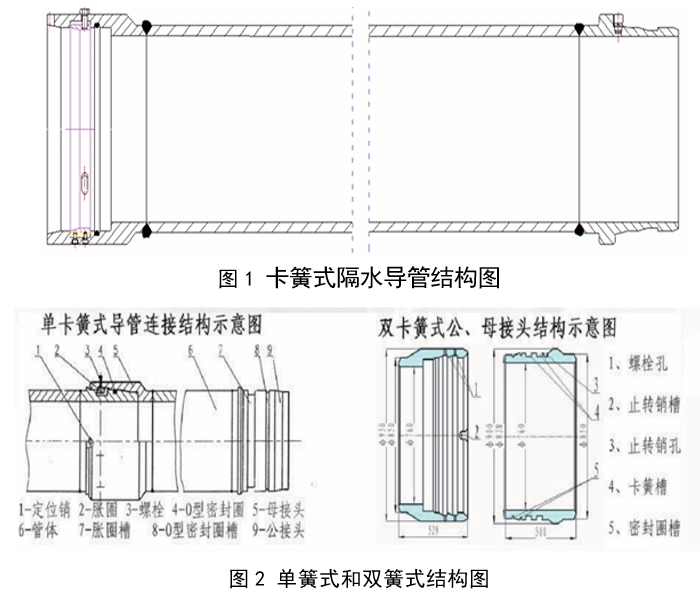

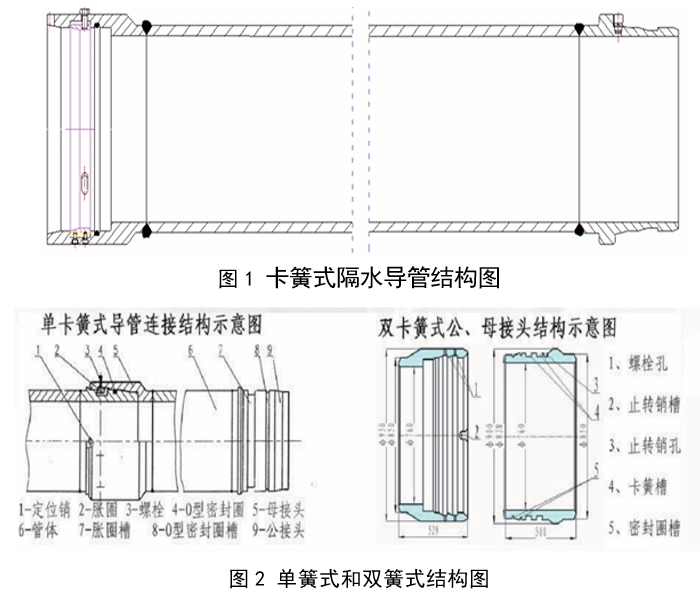

(1)卡簧式隔水管接头

卡簧连接式的快速接头分为内接头和外接头两部分,工作时,内接头插入外接头配合使用,内外接头的配合既要保证接头在使用中能快速灵活连接及脱开,又要能保证密封,承受压力。因此,必须选择适当的配合尺寸及适合的材料以满足钻井的需要。

为了达到隔水管在海中良好的密封,而且工作中要求密封件耐高温、耐低压、强度高,因此,使用了一道O型圈密封。由于O型圈结构简单、密封性良好、摩擦力小,沟槽尺寸小、易制造等优点,拟采用丁晴橡胶制造O型密封圈,根据使用工况要求,设计的O型密封圈为非标密封圈,截面直径为14mm。沟槽尺寸根据规范及公式进行了相应的设计。

卡簧的作用是在自由状态下工作,承受接头对其产生的剪切力,它的强度直接影响到连接的可靠性,所以,卡簧开口尺寸的设计非常重要,要保证开口尺寸恰当,如果开口尺寸太小,造成收缩时端面接触,产生不能将卡簧完全收缩,使接头难以脱开的情况。又不能使开口尺寸太大,使卡簧在工作状态下受力面积减少且受力不均匀,连接不可靠。

探井主要采用钻井方式进行作业,使用的隔水管 接头主要是单卡簧、双卡簧的接头,特点:卡簧式连 接装置采用插入并锁紧,实现了快速安装和拆卸;具 有足够承受内外压及拉伸和弯曲能力,能节省钻井时 间和成本,提高现场施工效率。结构图见图2。

(2)螺纹式隔水管接头

螺纹式连接是将卡簧式连接的柔性连接变成了刚性连接,使用过程中,在海浪的冲击下,快速接头的横向位移几乎为零,所以隔水导管不会产生很大的弯曲变形,延长了隔水导管的使用寿命,而且螺纹式隔水导管的密封性得到很大提高。

螺纹式隔水导管多采用多线螺纹,多线螺纹的优点是上扣速度快,每旋转一周的直线旋进量相当于普通螺纹的几倍,大大缩减了海上安装时间,提高平台钻采效率,而且螺纹式隔水导管密封性良好,满足海上使用条件。

此外,采用螺纹连接式隔水导管,接头最大径向尺寸缩小,适用于井口距离较小的平台,有利于下井作业,同时也减少原材料的使用,节约钢材,降低成本。螺纹连接式隔水导管,由于加工精度的高,对机床设备各方面性能要求有所提高。用普通机床加工,无法满足精度要求,必须配备精度较高的数控机床加工。目前中海油螺纹连接式隔水导管多选用四线螺纹。

常用隔水管接头对比分析

(1)卡簧式隔水管接头的优缺点

优点:①快速接头采用插入并自动锁紧,主要是依靠卡簧的弹性作用,实现了起、下管时的快速装拆,省略拧紧设备。②具有足够承受内外压及拉伸和 弯曲能力;③能回收泥线以上的隔水管;④引鞋内有一个锥面引导的密封部位,注水泥工具能容易插入并密封,为固定表层导管创造了条件。

缺点:①连接部位刚性差:为保证卡簧式能方便安装,卡簧式隔水导管配合尺寸较大,在遇到海水冲击时接头容易产生位移,海底流速较大、下水长度过长容易产生弯曲。②应力集中:在放置卡簧的部位,公头和母头壁厚减少,强度消弱,隔水导管下水长度过长,上部分隔水导管承受载荷过大容易产生接头断裂。③卡簧加工难度大。

(2)螺纹式隔水管接头的优缺点

优点:①密封性好:由于采用螺纹式密封和密封圈密封,螺纹式隔水导管可以达到很好的防水效果。②连接部位刚性好:螺纹连接使整个隔水导管的刚性提高,适用于的较深的海域。③径向尺寸小:采用螺纹式隔水导管接头,最大外径尺寸小,适用于井口距离较小的平台,锤击时入泥更加容易,避免丛式钻井中的群桩效应,也利于减少原材料的使用,降低成本。

缺点:①紧密距难控制:螺纹接头在焊接过程中,产生变形。在焊接之前,公母头可以正常上扣拧紧,但焊接之后,由于焊接变形,导致紧密距偏大,公头无法完全旋进母头,导致海上钻井作业中断。②粘扣、烧扣:螺纹在安装过程中容易产生烧扣、粘扣现象,导致螺纹失效。

接头材料

高强度合金钢:在隔水套管接头的制造中,高强度合金钢是一种常用的材料。它经过精心的合金化设计和热处理工艺,具备了卓越的高强度特性,其屈服强度和抗拉强度能够满足在复杂钻井工况下承受巨大轴向力、径向力以及扭矩的要求。例如,某些高强度合金钢的屈服强度可以达到 600MPa 以上,抗拉强度超过 700MPa。同时,它还拥有良好的韧性,这意味着在受到冲击载荷时,材料不会轻易发生脆性断裂,而是通过自身的韧性变形来吸收能量,确保接头在钻井过程中的可靠性。在耐腐蚀性方面,通过添加适量的铬、镍等合金元素,使其在海水环境中能够形成致密的钝化膜,有效阻挡海水的侵蚀,减缓金属的腐蚀速度,从而保证隔水套管接头在长期浸泡于海水中仍能维持稳定的性能,保障整个钻井系统的安全性和正常运行。

耐腐蚀合金:在一些极端恶劣的高腐蚀性海洋环境中,如富含大量硫化氢、二氧化碳等腐蚀性介质的特定海域,普通的高强度合金钢可能无法满足长期使用的需求,此时就需要采用耐腐蚀合金来制作隔水套管接头。以镍基合金为例,它含有较高比例的镍元素,并添加了钼、铬、铜等多种合金元素,使其具有出色的抗腐蚀性能。镍基合金能够在含有硫化氢的酸性环境中保持稳定,有效抵抗硫化物应力腐蚀开裂,这对于保障石油钻井的安全至关重要。钛合金也是一种常用的耐腐蚀合金,其具有密度低、强度高、耐腐蚀性强的特点。钛合金在海水中具有优异的抗蚀性,几乎不发生腐蚀,而且其强度重量比优势明显,能够在减轻接头重量的同时,依然保证接头具备足够的强度和可靠性,从而显著延长隔水套管接头在高腐蚀环境下的使用寿命,降低钻井作业过程中的维护成本和风险。

发展趋势

高性能化:随着海洋油气勘探开发逐步向深海、超深海领域不断迈进,隔水套管接头面临着愈发严峻的挑战,对其性能的要求也达到了前所未有的高度。为了适应深海环境的高压、低温以及复杂的地质条件,未来需要开发出具有更高强度的接头材料和结构设计。例如,研发新型的高强度合金材料,通过优化合金成分和微观组织结构,进一步提高材料的强度极限和屈服强度,使其能够承受深海高压环境下高达数百兆帕甚至更高的外部压力。在密封性能方面,采用先进的密封技术和材料,如纳米级别的密封材料或多层复合密封结构,能够有效防止海水和地层流体在极端压力和温度条件下的泄漏,确保钻井液的循环稳定性和地层的密封性。同时,针对深海环境中丰富的腐蚀性介质,开发更强耐腐蚀性的合金体系,通过添加稀有金属元素和优化热处理工艺,提高接头在高盐度、酸性以及含硫等恶劣环境下的抗腐蚀能力,从而满足深海油气开发长期稳定运行的需求,减少因接头失效而导致的安全事故和经济损失。

智能化:展望未来,隔水套管接头将朝着智能化的方向发展,有望集成各类先进的传感器和监测设备。例如,在接头部位嵌入压力传感器,能够实时监测套管内外的压力变化,及时发现可能出现的压力异常情况,如因密封失效导致的压力泄漏或因地层压力波动引起的套管受压异常。同时,安装应变传感器可以精确测量接头在承受各种载荷时的应变情况,通过数据分析提前预测接头的疲劳损伤和结构变形趋势,以便在故障发生前采取有效的预防措施。温度传感器能够实时监控接头处的温度变化,对于在高温高压地层附近的钻井作业,及时掌握温度信息有助于评估接头材料的性能稳定性和密封件的工作状态。此外,利用无线传输技术将这些传感器采集到的数据实时传输到钻井平台的监控系统中,通过智能算法对数据进行分析和处理,实现对接头工作状态的远程实时监测和故障诊断。一旦发现潜在的安全隐患,系统能够自动发出警报,并提供相应的故障解决方案建议,从而大大提高钻井作业的安全性和效率,降低因接头故障而导致的停工时间和维修成本,为海洋油气资源的高效开发提供有力保障。