大扭矩直螺杆

大扭矩直螺杆

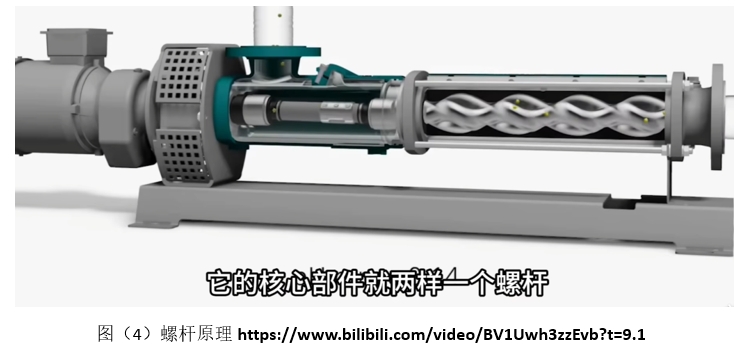

在石油工程领域,大扭矩直驱式滚珠螺杆(简称“大扭矩直螺杆”) 因其高扭矩、高刚性、结构紧凑和精准控制的特性,正逐步应用于高端钻井设备、井下工具和自动化系统中,成为提升作业效率和可靠性的关键技术。以下是其在石油工程中的具体应用和优势:

核心应用场景

1. 智能钻井系统:导向钻具的精确控制

应用对象:旋转导向系统(RSS)、井下泥浆马达(螺杆钻具)的调控机构。功能需求:在井下高温高压环境中,精准推动导向翼片或调整工具面角度。

直螺杆优势:

高扭矩直驱:直接驱动阀芯或推杆,无需减速齿轮,避免背隙导致的控制延迟。耐高温设计:采用特种合金和密封,可在150℃以上井底环境稳定运行。

抗振动:刚性结构抵御钻井振动,保障控制精度。

2. 自动化钻台设备:顶驱/铁钻工的高效驱动

应用对象:顶驱系统(Top Drive)的背钳、铁钻工(Iron Roughneck)的旋扣/冲扣装置。功能需求:快速、大力矩完成钻杆连接/拆卸。

直螺杆优势:

瞬时高扭矩:直驱电机+滚珠螺杆的集成设计,输出扭矩可达数千牛米。节省空间:紧凑结构适应钻台狭小布局。

精准定位:螺纹对接时误差小于0.1mm,减少钻杆损伤。

3. 井下机器人:伸缩臂与工具爪的驱动

应用对象:井筒检测机器人(如爬行器)、修井机械臂。

功能需求:在受限井筒内实现伸缩、抓取、切割等动作。

直螺杆优势:

高功率密度:小体积输出大推力(可达数十吨),适合狭窄空间。

无油污风险:全电动设计避免液压油泄漏污染井筒。

技术优势 vs 传统方案

对比项: 大扭矩直螺杆 传统液压/齿轮驱动

传动效率: >90% (电能直转机械能) 60~70% (多级能量转换损耗)

响应速度: 毫秒级(直接驱动无迟滞) 秒级(阀响应+液压建压)

维护成本: 免润滑、无密封件更换 定期更换液压油、密封件

环境适应性: 耐高温、抗电磁干扰 液压油高温易失效

控制精度: 微米级定位,受压力波动影响,精度较低

行业挑战与解决方案

极端工况适应

问题:井下高温(>175℃)、高压(>100MPa)、腐蚀性流体(H₂S/CO₂)。

方案:

螺杆采用镍基合金(如Inconel 718) + 陶瓷涂层抗腐蚀。电机定子填充高温环氧树脂,转子用钐钴永磁体(耐高温不退磁)。

长行程需求

问题:井下工具需大范围线性运动(如伸缩臂行程>1m)。

方案:

多段式滚珠螺杆拼接技术,保持高刚性长行程。中空螺杆设计:中心走线/走液,优化空间利用率。

能源限制

问题:井下供电受限(依赖电池或有限电缆电力)。

方案:

高能效电机设计(IE5等级),降低功耗30%以上。再生制动技术:将机械能回充至电池。

典型案例

斯伦贝谢PowerDrive Orbit® 旋转导向系统:采用直螺杆驱动导向翼,实现0.1°方位角精度控制,大幅提升水平井钻速。